投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控车床中数控伺服刀架伺服系统关键技术分析

2.2 伺服刀架控制原理及工作流程

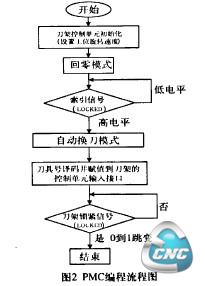

控制单元提供多种运行功能,各种功能由模式1, 2, 3 (MODE 1, MODE2, MODE3)进行编码识别,如刀架自动正反转、自动最短路径、手动正反转选刀、急停、复位、安全模式等7个功能。在伺服刀架运行前首先设定功能模式,接着由CNC向控制单元的I/O接口CN2中PBITOI,PBIT02, PBIT04, PBIT08, PBIT16共5位刀具号,及奇偶校验位PARITY进行赋值,刀架回零时需全部赋数值0,对用户输入的T指令,由CNC进行译码处理后,给PBITOI-PBIT16, PARITY分别赋刀具值和奇偶校验码。最后启动控制单元的PSTART信号并维持30ms以上,即可实现伺服刀架的回零、自动换刀、手动正反转选刀等操作。值得注意的一点,伺服刀架在数控机床每次通电后,必须进行刀架的回零操作,否则刀架将无法运行。刀架锁紧信号(LOCKED)常态为1,在换刀开始和结束时将发生跳变。当出现刀具索引信号(INDEXD)为1时,同时锁紧信号发生0到1的跳变,即可判断换刀过程已结束,自动换刀时PMC编程流程图如图2所示。

2.3 伺服刀架调试中关键问题分析

首先确保电气连接的准确与安全,其次保证在机床实际工况下,电气连接的可靠与稳定。刀架伺服系统中液压系统主要控制刀架的锁紧和放松,锁紧压力稳定在4兆帕左右,液压系统的好坏直接决定刀架的可靠运行,刀架锁紧信号(LOCKED)状态的实时监测,可避免刀架的误动作和撞刀,在PMC控制程序中,要将锁紧信号作为关键控制条件来处理,一旦在工件加工过程中锁紧信号发生变化,CNC需立即产生急停报警,同时切断机床伺服轴、主轴及伺服刀架的动力电源。刀架控制单元上有信号监测窗口,调试中可实时了解刀架本体的各种信号状态及刀架报警代码。在出现任何报警代码时,刀架将无法运行,调试中必须将MODE1-MODE3赋数值零即可将报警复位,同时根据报警代码排查故障原因,待报警原因处理完毕,才可进行刀架的运行功能调试。

3 结束语

随着高档数控车床伺服刀架的广泛使用,对调试人员的PMC编程及电气设计提出更高的要求,但只要掌握伺服刀架伺服系统的一般构成原理和关键信号的处理,可提高伺服刀架使用的可靠性和稳定性,对提升整个数控车床的性能和加工能力起到至关重要的作用。

- 上一篇文章:基于PLC的液压传动组合机床电气控制系统设计

- 下一篇文章:数控系统如何影响DNC系统实施