投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

发格8070数控系统在多主轴平面钻床上的应用

三、控制过程的原理

发格8070 CNC系统组成分两部分,通过CAN通讯连接远程模块和通过SERCOS通讯连接伺服驱动。系统中X、X1、Y1、Y2、Y3、Y4轴采用半闭环控制,通过SERCOS通讯连接伺服驱动;Z1-Z12轴采用比例方向阀控制,比例方向阀驱动电压和阀芯反馈与电子放大器连接,编码器与远程模块的计数模块相连接。数控系统通过模拟输出模块控制放大器,根据编码器可以读取当前坐标值,可以进行PLC编程。

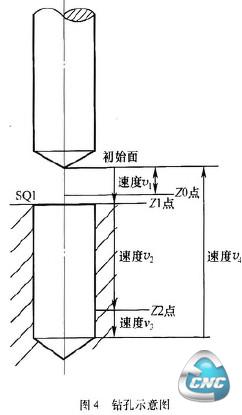

Z1-Z12轴的电气控制过程,根据进给轴要求满足两组功能,通过分析做成开环控制。第一组,可以不用没定孔的初始进给位置,采用高速钢麻花钻头钻孔,包括钻孔功能、倒角功能和点孔功能。钻孔功能分析:液压进给设计自控行程结构,根据比例方向阀模拟电压和速度的关系,开始给定快进速度v1,编码器通过反馈输入模块开始计数,当主轴顶到工件时,通过反作用力,把油缸顶起,感应接近开关SQI,给定工进速度v2:,进给轴显示的位置Z1,根据板厚140mm,设定开始转换二次工进速度v3、的坐标Z2,二次工进速度应该比一次工进速度小,防止孔快要钻穿时,钻头受力大,损坏钻头和影响孔的粗糙度,当主轴钻透后,脱离接近开关SQl,给定返同速度v4,钻孔结束,里面还包括断屑部分。倒角功能和点孔功能分析:开始给定快进速度v1,当主轴顶到工件时,通过反作用力,把油缸顶起,感应接近开关SQI,给定‘r进速度v2,进给轴显示的位置Z1,设定进给深度Z3,当达Z3位置,给定返回速度v4。第二组,可以设定孔的初始进给位置Z0,等同定位轴功能,采用扩孔钻,底孔钻孔直径28mm,扩孔直径31.95mm(公差在+0.05mm~0.1mm)。钻孔示意图见图4。

四、PLC程序开发和I:位机软件开发

1.PLC程序开发

PLC程序足模块式结构,包括主模块、第一循环模块和周期性模块一第一循环模块将所有PLC资源初始化为低电平。主模块包括两个方面内容,第一部分:数控系统准备完成编程,伺服能准备完成编程,各轴原点和限位信号编程,各报警信号处理编程,液压和冷却控制编程。第二部分:液压进给控制编程。快进速度、1:进速度、回退速度、工进开始点、断屑时问、模式转换等通过全局参数P100-P160方便用户进行设置。

2.上位机软件的开发

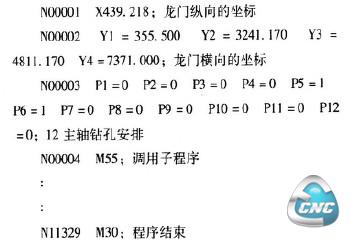

利用VB语言开发上位机软件,第一部分,用户的CAD阁肜保存成dxf格式文件,通过VB语言读取图形信息,分析需要25440个坐标值,通过希尔排序把这些孔坐标排成有规律值,进行12个主轴安排钻孔,通过每组动力头箱分区的思想优化分配,提高多主轴的亡作效率。第二部分,根据西门子变频器的串行接13协议(USS),串行接口采用RS485双绞线连接,直接通过上位机界面修改速度。生成的数控程序如下:

五、结语

目前,该机床已在上海华谊装备公司正常使用一年,加工工件直径町达8000mm,效率高,刀具价格低,加工成本低,相邻孔公差在0.2mm以内,操作简便,功能丰富,控制系统运行稳定可靠,满足了客户要求,具有广泛的推广价值。

- 第1页:发格8070数控系统在多主轴平面钻床上的应用(1)

- 第2页:制过程的原理

- 上一篇文章:数控系统中混合型网络化通信系统研究

- 下一篇文章:多工具联动控制机械加工技术