投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

FANUC Oi Mate TD系统在数控车床改造中的应用

2.4通电调试

2.4.1 PMC地址的设定

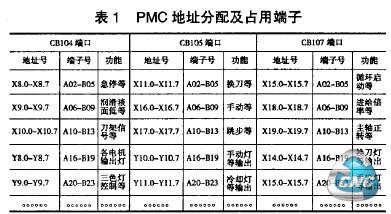

考虑到该系统酥套的I/O LINK有4个连接器,分别为CBl04、CBl05、CBl06、CBl07,每个连接器有24个输入点和16个输出点,即总共有96个输入点和64个输出点。由于考虑到把CBl05和CBl07用于机床操作面板,CBl04用于机床侧辅助信号使用,又要考虑到X8.4、X9.1和X9.2这3个地址NC系统内部已固定,并且工作时为高电平,故PMC地址定义如表1所列。

根据设定的各个点的地址,下一步就是进行编制该机床的PVlC控制程序,主要考虑:

(1)需要伏速响应、容易造成严重后果的信号编入一级程序,比如急停、各方向超程限位等;

(2)其他功能块程序编人二级程序,如工作方式、主轴控制、换刀控制、冷却、报警、三色灯等。

2.4.2参数的设定

数控系统能够正常运行的重要条件,是必须保证各种参数的正确设定,不正确的参数设置与更改,都可能造成严重的后果。因此在机床运行前,必须对相应的参数进行正确的设定,具体必须参照参数说明书。

(1)进人系统参数设置画面。首先设置基础性参数,包含I/O通道、各轴互锁、各轴方向互锁、超程检查、串行主轴、手轮有效等。分别找到对应相应的参数号,输入正确的参数值。

(2)进行“伺服参数”的设定。进行参数设定时,注意对于位型和位轴型参数,每个数据由8位组成,每个位都有不同的意义,轴型参数允许对每个轴分别设定参数,各参数类型的数据范围为一般有效范围,具体参数范围根据实际情况确定。在伺服设定的画面中,需要设定电机代码、AMR、指令倍乘比、柔性齿轮比N、电机旋转方向,速度反馈脉冲数、位置反馈脉冲数、参考计数器容量,通过轴切换分别设置x轴和Z轴。

(3)进行“主轴参数”的设定。在该参数设疋画面内需要设定哇.机代码、电机名称、主轴最高转速、电机最高转速、主轴传感器类别、电机回转方向、位置编码器旋转方向。

(4)进行“轴”参数的设定。进入参数设定画面,需要设定从1006至1624号参数,这些参数主要控制各个轴的名称、伺服增益、运行速度、加减速常数等。其中特别注意参考点的设置,由于我们选择的该系统配置β18/3000is伺服电机,该电机内置绝对值编码器,根据改造需要我们进行无挡块参考点设置,步骤如下:

一是用手动方式,移动x轴和z轴到达所需要设定的零点附近位置;

二是设定参数1815#4和1815#5为0;

三是系统断电后重新启动系统;

四是不移动x轴和z轴的情况下,重新设定1815#4为1,再重新启动系统;

五是系统报警,要求回原点,然后设置1815#5参数为1,再次断电启动。

在设定好以上参数后,需要先断电再上电,以使参数设置生效,参数设置的完整性,以画面有无报警为标准。

2.4.3调试试切

(1)调试各种基本操作功能。包括各功能键的正常实现、手动操作方向和速度、手轮操作的实现、MDI方式的实现、主轴操作、刀架操作、自动运行、其他辅助动作等。

(2)试件切削。以该机床承担的加工任务中的典型零件,作为试切的载体,通过对刀、程序输入、加工、检测等环节,对该机床改造后的加工性能进行评估。

3 结束语

该机床经过改造后投入生产,经过一段时间的使用后,各操作正常,运行稳定,没有发生实质性故障,生产效率大大提高。能够证明本次改造是可行的、成功的,也让企业节省了大量的成本。同时本次数控车床的成功改造,也为该企业在其它传统设备的数控化改造方面,提供了理论和实践依据。

- 上一篇文章:数控加工中心编程方法和指令的运用

- 下一篇文章:基于华中数控系统下加工中心的对刀方法