投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

包装机械设计中的控制技术

2.2 相位控制

如前述,多工位间隙运动包装机的检测、执行等操作主要是在间停时间段中的某一时间片内完成。如GDXl—8000 型卷烟包装机的Xl 小包机,每一工位上停留时间为l50ms,相当于Xl 小包机主轴转l 圈(360 ),它的很多操作要求转在某一规定角度范围内完成,把这种严格的动作时序要求称为“ 相位控制”。老的烟机上一般采用机械凸轮来控制,现代烟机上则采用所谓电凸轮。

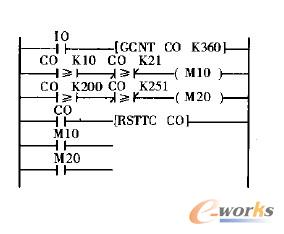

用户要构造“电凸轮”也很简单,例如在主轴上装一个旋转编码器,设它每转l 圈发出360 个脉冲(l 个脉冲相当于主轴转l ),将其接入PLC,PLC 用计数器(一般计数器或高速计数器)记录送入的脉冲数,便知主轴旋转的角度,即可算出所对应的时间,取出不同时间片信号可方便地用于控制。相位控制程序[4]如图2 所示,图中由输入点I0 输入旋转编码器脉冲,计数器C0 纪录输入脉冲数主轴旋转l 圈C0 复位。当发出脉冲个数在l0 ~ 20( 主轴旋转l0 ~ 20 )之间Ml0 接通,发出脉冲个数在200 ~ 250( 主轴旋转200 ~ 250 )之间M20 接通。Ml0,M20 等可作为检测与执行的时间条件信号,实现严格的时间控制。

2.3 联锁控制

满足包装机各机构间动作顺序严格配合的要求,在控制上可通过顺序联锁、延时联锁和互锁等程序来实现。控制程序一般均很简单,不举例说明。需要注意的是:1)互锁时除PLC 内部软件互锁外,应考虑外部元件是否需加硬件互锁;2)采用多PLC 控制时,不同PLC 间联锁信号的获取问题。

包装机械安全保障体系的设计,从控制程序设计的角度看,也是一种联锁控制关系,当检测到有危及人身与设备的不安全信号时,可令报警、显示及停机,通常声音报警设计成人工复位,显示报警及故障后开机设计成在安全隐患消除后才能自动或手动复位。

2.4 速度控制

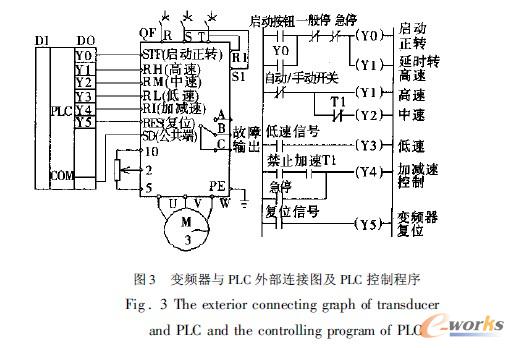

从图3 可以看出,当自动时通过PLC 程序可控制电机中速启动10s 后自动转高速;低速信号来时电机转低速;接通RT可控制加减速。手动时调节电位计以控制电机转速。

3 包装机自动控制系统中新技术的引入

包装机自动控制系统的设计包括主传动控制体系、质量保证体系、材料节约体系、安全保障体系、故障诊断体系等方面。不仅离不开机电光液气等常规技术手段的相互渗透与配合,更重要的是及时将新的检测与控制技术引入到包装机控制系统中,以不断开发出新的包装设备。

从控制器来说,微型计算机,特别是可编程控制器的引入,给包装机自控系统设计带来了很大的方便,如贵州茅台啤酒公司包装车间的各种包装自动线,几乎都是采用PLC 控制。

包装机控制系统中应尽量采用新型传感技术和检测方法。如利用图形识别技术来自动检测产品形状大小、表面缺陷和贴标情况,以便分级分类剔除不合格品;利用核辐射线来自动检测高速自动线上密封饮料罐内液面的高低,令检测到的不合格品到指定地点予以剔除;利用激光来代替滚刀或剪刀进行切纸,以改变卷带供送装置的结构;在包装机中狭窄弯曲的空间内利用光导纤维,近距离或远距离传递光信号,方便实现高密度的集中控制等。这些新技术的引入,将极大地提升我国包装机械的自动化水平。

4 结 语

生产现代化和国内外贸易的蓬勃发展,超市和商品激烈竞争的需要,对商品包装的质量提出了更高的要求,客观上要求不断提供包装机械的自动化水平。本文所介绍的包装机械的控制技术,是作者从事包装自动控制系统设计与教学研究工作的经验总结,供从事包装机械自动化工作的读者参考。有关设计思路和控制程序结合具体条件进行补充,均可在实际中使用。

- 第1页:包装机械设计中的控制技术(1)

- 第2页:包装机械设计中的控制技术(2)

- 上一篇文章:ALPHA变频器在数控机床上的应用

- 下一篇文章:840D数控系统轮廓误差报警及处理方法