投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

五轴数控机床虚拟模型的开发

4.3.4 刀具设置

打开“刀具管理”对话框,可以定制加工过程中所需的各种刀具,通过制订刀具类型、长度、直径、刀具装夹点以及对刀点等信息,并将这些信息以.ds格式文件存储在刀具库中,然后调用以仿真切削工件。

4.3.5 夹具及毛坯设置

对于SKl216,夹具和工件依附在固定工作台上,结合实际加工位置,夹具和毛坯的几何模型应该定义在相应的位置,即毛坯的几何模型须添加在机床组件树的“Stock”节点下,并依次设定其位置和角度参数。而夹具则应添加到“Fixture”节点下,同样要设定其位置和角度参数。

4.3.6 数控程序设置

仿真之前,需要通过CAM软件编制数控加工程序,然后将编写的数控程序输入VERICUT中。通过项目树中“配置NC程序”-“数控程序类型”-“添加NC程序文件”,可以添加nc、APT、cls、cut、mcd等多种格式的数控程序文件。

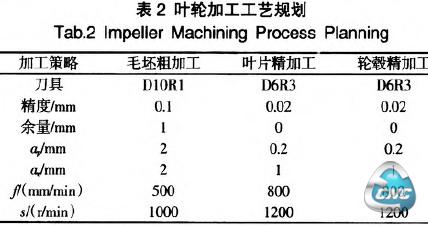

5 实例仿真应用

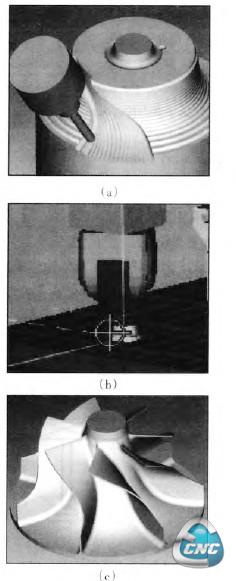

通过上述虚拟机床的构建及其相关技术参数的设置,下面通过加工叶轮的实例以测试虚拟机床的仿真效果。叶轮的最大外径为170mm,有7个叶片,叶片的厚度约为5mm,叶片的出口角约为700,相邻叶片的最小间距约为30 mm。毛坯选择直径为170mm、长度为70mm的代木棒料。根据整体叶轮的曲面特征,其加工分为毛坯粗加工、叶片精加工和轮毂精加工三个步骤,因此,需要选择不同刀具与加工工艺。叶轮加工工艺规划,如表2所示。

通过仿真,可以及时发现刀具与毛坯、刀具与机床等的碰撞和干涉,进而修改数控程序,重新设置切削参数,以优化刀具路径。

6 结论

根据现有五轴数控机床SKl216建立其虚拟模型,在虚拟加工环境中进行加工过程的仿真,检验加工程序,优化刀具路径,针对不合理的程序可以及时更改,从而避免毛坯试切或刀具碰撞现象的发生,为以后复杂零件在此类机床上加工提供一个预先检测、仿真的虚拟加工环境,以保证数控加工程序的正确性,提

- 第1页:五轴数控机床虚拟模型的开发(1)

- 第2页:机床结构分析

- 第3页:刀具设置