投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

线切割五轴联动加工技术开发与仿真

4 五轴联动加工系统开发

空间曲面电火花线切割五轴联动加工系统,是以“转、摆、摆数控工作台”作为主要硬件装置,加上三维加工信息流控制技术,与国产高速走丝电火花线切割机床相结合,从根本上解决空间曲面零件高速走丝电火花线切割加工的关键技术问题,扩大了电火花线切割加工工艺的应用范围。

4.1五轴联动加工传动原理

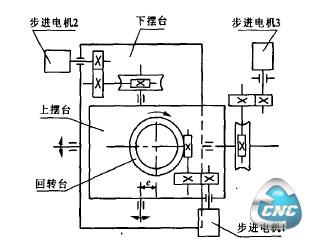

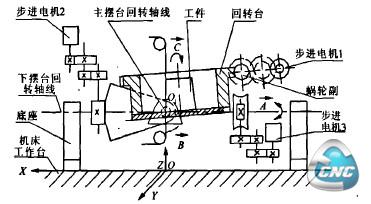

“转、摆、摆数控工作台”是线切割!%轴联动加工系统的重要组成部分.其上具有一个转台和两个摆台,传动原理如图2所示。步进电机3固定于基体上,由它通过齿轮副及蜗轮副传动,实现下摆台摆动;步进电机2固定于下摆台卜,由它通过另一套齿轮副及蜗轮副传动,使上摆台摆动;步进电机1固定于上摆台上,由它通过第三套齿轮副及蜗轮副传动,使回转台转动。工件装夹在回转台上,这样工件就可以实现一个转动、两个摆动的合成运动。如果将转、摆、摆数控工作台与电火花线切割机床的原工作台配合使用,即可实现五轴联动加工.也就是实现工件沿X轴、Y轴移动和绕X轴、Y轴、Z轴转动。

4.2五轴联动加工空间直纹曲面分析

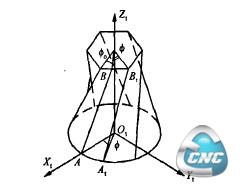

例如在电火花线切割加工机床上,加工山椭圆形平滑过渡到六边形、并具有初始扭转角Φ0的三导线曲面零件(见图3).除了应用原机床工作台以外,述必须使用“转、摆、摆数控工作台”才能完成。在进行切割加工几前,应做好以下准备工作:(1)将“转、摆、摆数控台装”夹在电火花线切割机床的工作台上;(2)调节上摆台摆动轴心距离,使得上摆台摆动轴心与回转台回转中心的距离等于工件底圆半径;(3)调节下摆台的初始摆角Φ0,这样可以得到扭转的三导线曲面零件。

利用“转、摆、摆数控工作台”加工由椭圆形平滑过渡到六边形的三导线曲面零件,其加工示意图如图4所示。在加工时,步进电机1带动回转台绕其回转中心转动,同时,步进电机2通过上摆台带动回转台摆动,移动工作台的步进电机通过移动工作台带动“转、摆、摆数控台”沿x方向移动。工件放在回转台内,这样在加工过程中就可以使工件在绕自身轴线旋转的同时又辅以摆动和移动,从而完成三导线曲面的加工。切割加工时,工件底面椭圆周应切于上摆台的摆动轴心线上,随着工件的转动和移动,椭圆周上的各点应不断经过该点。这样才能把底面加工成椭圆形;上摆台的摆动可保证当工件下端加工成椭圆形时,其上端同时加工出六边形;而下摆台的初始摆角声Φ0是保证工件上下导线扭转的必要条件。

5 五轴联动加工数控系统开发

5.1 数控系统的硬件体系及软件结构

基于Windows操作系统和可编程多轴控制器(PMAC),可开发出空间曲面多轴联动电火花线切割加工数控系统。PMAC是一个多任务实时计算机系统,可以实现复杂的实时运动控制任务,具有高度的开放性。本设计实现了基于可编程多轴控制器(PMAc)的开放式体系结构电火花线切割加工数控系统的硬件体系。该硬件体系实时性强,系统稳定性好,同时具有良好的开放性和可扩展性。五轴联动电火花线切割加工数控系统主要包括数控装置、脉冲电源控制机以及间隙电压检测装置、运动控制器等组成。开发出一套加工性能稳定的多轴联动电

火花线切割加工数控系统软件。电火花线切割数控系统的主要任务是对脉冲电源系统和伺服控制系统进行有效的控制,达到对工件高效稳定加工的目的。利用PC机本身的开放式结构就可以很容易地完成电火花线切割数控系统的大部分功能。此系统采用了基于PC机的开放式体系结构和模块化设计,使系统获得了很好的加工稳定性、快速的实时响应性和很强的扩展性。

在电火花线切割加工中,系统的所有硬件设备,包括伺服系统、脉冲电源控制及间隙电压检测装置、机床继电器等都在系统软件的控制下运行。系统软件是一个多任务系统,每个任务负责控制一个硬件设备,或者完成一组特定的操作。这些任务的协调运行使电火花线切割加工过程得以实现。

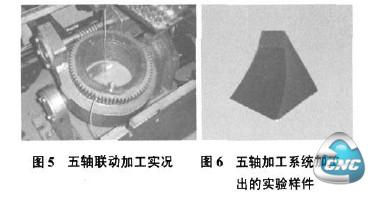

6 空间曲面零件五轴联动加工实验

首先通过CAD软件输入上、下导线的参数方程,然后CAD软件自动画出三维图形并进行加工仿真。在确认获得满意结果后,通过CAM软件的后髓处理模块生成下位机需要的加工代码.并下载到下位机中,由下位机逐行解释运行并命令执行元件完成加上。大多数的空间曲面零件的上下导线曲线不同而且彼此错位.显然对于形状如此复杂的零件,采用其他加工方法很难加工,只能采用五轴联动电火花线切割加工。图5为五轴联动加工系统加工实况,图6为为五轴加工系统加工出的实验样什(四棱扭转锥台)。

通过刘比分析可知,实际加工出的样件和引算机仿真结果完全一致。这就为研制多轴联动电火花线切割加工机床奠定基础。通过审问曲面零件的加工式验来验证新外发的加工系统艇件及软件的可靠性以及数学模删和数控模型的难确性和有效性。

7 结语

本文对线切割五轴联动加工计算机仿真过程进行了研究,改变数学模型中的加上参数.就可以改变被加工零什的型面特征,为生产实践研究提供理论依据。埘电火花线切割五轴联动加工运动规律进行了分析,建立了数控数学模型。研制了数控“转、摆、摆工作台”,开发出复杂曲面线切割五轴加工系统,计在高速走丝电火花线切割机眯卜加工出理想的三导线曲面零件和多种复杂纹曲面零件,加工结果与仿真结果基本相似,拓宽了电火花线切割加工的工艺范围。

- 第1页:线切割五轴联动加工技术开发与仿真(1)

- 第2页:五轴联动加工系统开发

- 上一篇文章:数控技术在砂雕玻璃雕刻机中的应用

- 下一篇文章:开放式纯软件数控系统OpenCNC应用与实现的总体方案