投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

关于数控加工中工艺设计问题的研究

5 刀具的选择

应根据数控机床的要求、工件材料性能、加工工序、切削用量以及其他相关因素正确选用刀具。刀具选择总的原则是:安装和调整方便,刚性好,耐用度和精度高,在保证安全和满足加工要求的前提下。刀具长度尽可能短,以提高刀具的刚性。

选取刀具时,要使刀具的尺寸与被加工工件的表面尺寸相适应。平面铣削应选用不重磨硬质合金端铣刀或立铣刀,一般采用二次走刀,第一次走刀最好采用端铣刀粗铣,沿工件表面连续走刀,当加工余最大而不均匀时,应选择较小的铣刀直径和相应的走刀宽度,使接痕不影响精铣精度。精加工时,铣刀直径要选大些,最好能够包容加工面的整个宽度。在实际加工中,平面的半精加工和精加工,一般采用可转位密齿面铣刀,可以达到理想的表面加工质量,甚至可以实现以铣代磨。密布的刀齿使进给速度大大提高,从而提高切削效率。

可转位螺旋立铣刀适用于高效率粗铣大型工件的台阶面、立面及大型槽的加工,通过更换不同牌号的刀片,可加工钢、铸铁、铸钢、耐热钢等多种材料。硬质合金螺旋齿立铣刀适用于加工铸铁、钢件、有色金属等材料。

镶硬质合金刀片的端铣刀和立铣刀主要用于加工凸台、凹槽和箱口面。为了提高槽宽的加工精度,减少铣刀的种类,加工时采用直径比槽宽小的铣刀,先铣槽的中间部分,然后再利用刀具半径补偿功能对槽的两边进行加工。

铣削盘类零件的周边轮廓一般采用立铣刀。所用立铣刀的刀具半径要小于零件内轮廓的最小曲率半径,一般取最小曲率半径的0.8~0.9倍。零件的加工高度(z方向的吃刀深度)一般不要超过刀具的半径。若是铣毛坯面,则最好选用硬质合金波纹立铣刀。可以在机床、刀具、工件系统允许的情况下,进行强力切削。

6 确定切削用量

加工程序的编制过程中,通过合理的选择,使主轴转速、进给速度和背吃刀量三者之间能互相适应,形成最佳切削参数,是工艺处理的重要内容之一。

合理选择切削用量的原则是:粗加工时,一般以提高生产效率为主;半精加工和精加工时,应在保证加工质量的前提下,兼顾切削效率和生产成本。具体数值应根据机床说明书、切削用量手册,并结合经验而定。

7 制定补偿方案

在编制加工程序时,还要考虑到数控机床滚珠丝杆等部件的机械间隙及刀具偏差、刀尖圆弧等因素对加工质量的影响。因此,制定合理的补偿方案,也是工艺处理中的一个重要环节。

7.1 机械间隙补偿

机械间隙主要指数控机床的滚珠丝杠在传动过程中改变进给方向的时候,存在—个稳定的机械滞后量,使机床实际进给距离比程序指定的进给距离少了一个和机械间隙值相同的位移。该间隙值一般可通过表测法和试切法测定后得到。在掌握了数控机床的机械间隙值后,即可根据不同零件的形状、尺寸精度等要求,有针对性地制定补偿方案。具体补偿方法有自动补偿法和编程补偿法等。

(1)自动补偿法

数控机床一般都有对机械间隙进行自动补偿的功能,可方便地实现对稳定机械间隙的补偿。

采用自动补偿法时,在加工前应在数控系统内进行相应机械问隙的设置,设置完成后,在加工过程中,在机床任一坐标轴改变原进给方向的瞬间,数控系统先补偿其机械间隙,然后再执行换向后的运动。

自动补偿法在使用过程中需注意的是:机床在使用了一段时间后,应重新测定其机械间隙,以防止其发生变化丽影响加工质量。

(2)编程实加法

这种方法的原理比较简单,就是将机械间隙值的大小,直接加入到程序段内相应的数值中,使机床实际上多运动一个机械间隙量的距离,从而达到消除机械间隙的目的。

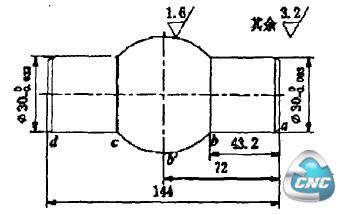

如图4所示零件,其两端轴颈处尺寸精度要求较高(Φ300~0.033)mm,而R47mm圆弧面处的尺寸、形状精度要求一般,但粗糙度要求较高,如采用自动补偿法,其两端轴颈处尺寸精度虽可保证,但刀具从b_却的过程中,在b’点处有一个换向的动作,此时机床先运行其预先设定的机械问隙量(向—x处运动—个间隙量的距离),然后再执行换向后的运动,这时在圆弧面的最高点处(换向处),会因此而形成一个明显刀痕,影响圆弧面的粗糙度。而此时如采用编程实加法进行编程,即在编程时,将其机械间隙值加入到坐标终点的尺寸上,不仅可以保证轴颈两端Φ30mm处的尺寸公差要求,还可保证圆弧面的粗糙度要求。但需注意的是,机床的机械间隙量太大时也不适用。

(3)单向走刀法

在编制加工程序时,.通过合理安排,使其走刀路线从某一个方向切入或切出,来避免因换向而出现的间隙误差,此时系统不执行任何间隙补偿。这种方法不需测得准确的机械间隙量,即可方便地实现对加工尺寸的控制。

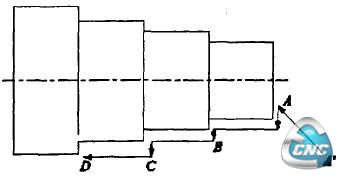

如图5所示零件,其精车走刀路线安排如图中箭头所示,其机械间隙量在空走刀时(A’→A)已消除,在之后的加工中,程序控制的走刀线路都向一个方向运动,没有换向,所以也不必考虑机械间隙量的误差对零件加工精度的影响了。

7.2 刀位偏差补偿

在对刀过程中或对刀后。通过光学测定法或试切测定法均可测出刀位偏差,一般采用自动补偿法补偿刀位偏差,使加工由中各号刀的刀位点都能“重合”于对刀基准点上。通常,计算机将刀具的补偿值与其进给位移量合并执行。

除了加工中刀具种类不多,工件轮廓类型也相应简单的情况外。对刀位偏差一般不宜采用编程补偿法。例如,当需要用多把不同类别刀具加工同一工件时,如果采用编程补偿法,不仅编程过程繁琐,数据换算麻烦,校验加工程序也不方便,极易出错。

8 小结

工艺设计是对工件进行数控加工的前期准备工作,必须在数控编程工作之前进行,因为只有工艺方案确定以后,编程才有依据。根据大量加工实例分析,工艺方面考虑不周是造成数控加工差错的主要原因之一,工艺设计搞不好,往往要成倍增加工作量,有时甚至要推倒重来。因此,对数控加工中的工艺设计问题进行研究。具有重大实用意义。

- 第1页:关于数控加工中工艺设计问题的研究(1)

- 第2页:刀具的选择

- 上一篇文章:三菱交流伺服主轴驱动系统在数控加工中心上的应用

- 下一篇文章:数控机床伺服系统类型分类之研究