投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于变频与PLC控制的车床主轴数控系统设计(上)

3.2主轴外部I/O开关量PLC控制原理与设计

主轴电气系统开关量输入信号与工作原理有:主轴机械一档启动信号X2.0、二档启动信号X2.1,常开触点,闭合有效,启动机械变档;主轴外部运行允许信号X2.4,常开触点,闭合有效,主要检测变频器使能;主轴过载报警信号X3.0,常闭触点,断开有效,主要监控变频器是否异常;主轴速度到达信号X3.1,常开触点,闭合有效,检测主轴稳定速度;卡盘松开信号X0.7、常开触点,闭合有效,启动卡盘松开;卡盘夹紧信号X0.6,常开触点,闭合有效,启动卡盘夹紧。卡盘夹紧驱动信号Y1.6,数控系统内部低电平有效,由数控系统送出该信号,控制卡盘夹紧;主轴制动信号Y1.2,低电平有效,由数控系统送出该信号,控制电机制动;卡盘松开驱动信号Y1.3,低电平有效,由数控系统送出该信号,控制卡盘松开;主轴机械一档驱动信号Y1.4,低电平有效,由数控系统送出该信号,控制机械部分换到一挡;主轴机械二档驱动信号Y1.5,低电平有效,由数控系统送出该信号,控制机械部分换到二挡。数控系统采用华中数控系统,该数控系统采用内置式PLC,可根据车床设计要求进行PLC程序的二次开发,开发源程序语言为C语言,前期设计可用梯形图语言。主轴系统PLC控制电气原理如图3所示。

图3 主轴系统PLC控制电气原理图

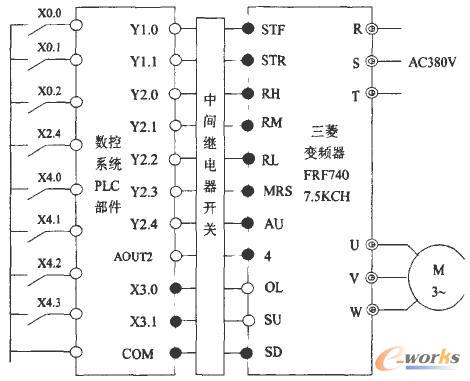

3.3数控系统与变频器组合控制

数控系统与变频器的组合控制时主要参数有:主轴过载X3.0,主轴速度到达X3.1,主轴运行允许X2.4,正转启动X0.0,反转启动X0.1,外部停止X0.2,变频高速启动X4.0,变频中速启动X4.1,变频低速启动X4.2,制动解除X4.3,主轴正转控制Y1.0,主轴反转控制Y1.1,高速控制Y2.0,中速控制Y2.1,低速控制Y2.2,停止控制Y2.3,变频器STF为正转启动端,变频器STR为反转启动端,变频器RH为高速启动端,变频器RM为中速启动端,变频器RL为低速启动端,变频器MRS为变频停止端,变频器OL为过载报警端,变频器SU为频率到达端,变频器无级凋速电流为AOUT2/4—20mA,无级调速控制端Y2.4,变频模拟调速端4与AU为ON,变频器公共端SD。变频器工作时需根据要求设置好主要参数。主轴数控系统与变频器控制电气原理图如图4所示。

图4 主轴数控系统与变频器控制电气原理图

- 上一篇文章:可重构分布式数控系统的设计与实现(下)

- 下一篇文章:基于变频与PLC控制的车床主轴数控系统设计(下)