最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

信息技术助力天业集团全面打造“智能化车间”

本文为“2017年度中国两化融合暨智能制造最佳实践奖”参评案例。本次活动评选出2017年度,中国两化融合暨智能制造领域带来突出效益的最佳实践工程,全面介绍企业推进两化融合及智能制造过程的步骤、重点与难点、获得效益等,分享信息化建设过程中的经验,供广大制造业行业企业学习供鉴。

一、企业简介

新疆天业(集团)有限公司组建于1996年,拥有员工16000余人,是新疆生产建设兵团第八师的大型国有企业。天业集团所属产业涉及塑料制品、节水器材、热电、化工、电石、水泥、矿业、建材、物流、食品、对外贸易、建筑、安装与房地产等多个领域。2017年,集团主营业务收入达到273亿元。

图1 新疆天业(集团)有限公司

天业集团通过二十年的发展,形成了140万吨聚氯乙烯树脂、100万吨离子膜烧碱、245万吨电石、400万吨新型干法电石渣制水泥、180万千瓦热电、20万吨1,4-丁二醇、25万吨乙二醇和600万亩节水器材生产能力。在氯碱化工行业和节水行业都处于领先水平,其中节水器材的生产规模和推广面积都是世界第一。集团连续多年进入中国企业500强、中国制造业500强,是全国第一批循环经济试点企业、技术创新示范企业,先后荣获全国国有企业“四好”领导班子先进集体、全国循环经济工作先进单位、国家知识产权战略实施工作先进集体、制造业信息化科技工程应用示范企业、全国两化融合管理体系贯标试点企业等荣誉称号。

二、企业在智能制造方面的现状

新疆天业积极利用互联网技术、物联网技术、云技术、智能仪器仪表构建支持泛在感知与传输的信息网络,实现对设备、物料、能源等关键生产要素的泛在感知与数据自动采集及远程传输;

针对重复性劳动较高的工序环节,积极采用机器人代替传统人工,大幅降低人力资源成本;利用建模、工作流等技术,建立控制模型、工厂模型、调度优化模型、物料平衡等关键模型算法,并在此基础上对主要生产装置配置了DCS自动化控制系统、APC先进过程控制系统,极大的提高了装置操作的自动化水平与操作平稳率;并通过MES、生产调度中心、安全管理等系统对生产计划、调度、操作等生产全流程环节中的物料、产品、设备、能源、质量、安全进行预测评估,监视跟踪、优化分析,实现生产管理过程的智能化、精细化管理;

生产过程实现数字化、智能化的之后,新疆天业将MES系统与ERP、智能决策系统进行深度集成融合,通过生产管理业务数据、事件自动触发企业核心资源的统一合理配置,形成业务协同联动,并在企业运营决策层面,对生产、运营数据进行深度挖掘分析,为企业领导提供决策支撑。

三、参评智能制造项目详细情况介绍

密闭电石炉智能化生产车间项目

1.项目背景介绍

电石作为重要的基础化工产品,随着近年来的发展取得了举世瞩目的成绩,行业整体技术水平不断提升,生产装置也逐步向大型化、密闭化方向发展。但长期以来,对于新技术、新工艺的运用不充分,项目建设只单方面的复制,导致电石生产的信息化、自动化、智能化发展处于相对较低的水平,尤其是电石的出炉始终处于较为“原始”的人工出炉状态。这些动作不仅需要高强度的连续劳动力,还需要员工始终处于高温、粉尘工作环境中,尤其是面对电石炉的突发状况,如电石炉跑眼、塌料等,员工高强度、高风险的劳动状态会加剧,存在很大的安全隐患。

图2 密闭电石炉智能化生产车间

由于目前电石炉主要还是依靠人工经验操作控制,差异化的操作使得电石炉难以稳定控制,从而不断加剧了电石炉突发状况的频发,间接又增加了操作员工的劳动强度和安全风险等因素。鉴于目前电石炉的操作现状,如何通过信息化与工业化融合,提升企业生产自动化控制控制水平,有效降低岗位操作人员的安全风险和劳动强度,提高劳动生产率,已成为电石生产企业急需要考虑的问题。

2.项目实施与应用情况详细介绍

项目针对现有电石生产车间,引进智能出炉机器人、智能检测报警装置,实现电石炉远程自动化出炉操作及出炉作业标准化、流程化和安全生产实时预警。该项目的实施有效减少岗位操作人员,提高生产系统的安全性,从根本上有效防范和遏制了重大事故的发生,实现对传统电石生产技术装备的改造升级和电石生产智能化流程再造。

(1)专用重载机器人设计

出炉作业专用重载机器人及系统为国内首创,填补了国内冶炼行业机器人自动化出炉的空白,技术达到世界领先水平。该系统将出炉作业人员从炉前环境温度高、劳动强度大、安全风险高的人工作业现状中解放出来,实现了冶炼出炉的自动化和智能化,使冶炼出炉作业从危险繁重变得安全轻松。工作人员可在安全区域内远程操控,根据视觉监控系统传回中控室内的影像,判断冶炼出炉现场的具体工况,通过人机交互平台远程操控机器人,完成自动上母线、烧眼、开眼、带钎、扒炉舌、修眼、堵眼和清炉舌等作业。该系统有效替代人工,单台冶炼出炉岗位可减少至2-3人,既保证了安全生产,又实现了减员增效。

机器人技术参数的确定:通过总结烧眼、捅眼、引流、修眼、堵眼、炉舌清渣六个出炉工序的工艺指标与要求,统计各个工序的操作极限参数,包括烧眼的深度,引流的力度、速度和深度,俯仰角度,堵眼的力度等,确定最佳技术参数。

机器人动作控制和轨迹规划的设计:机器人替代人工出炉,需要完成抓取、放置、行走、俯仰、旋转等动作,并且需沿着固定的路线和范围完成相应动作,因此,通过建立机器人的动力学模型,根据所需动作确定控制策略,充分发挥机器人底座、腰部、大小臂、末端执行器、私服驱动装置的作用,完成出炉各个动作。

机器人传感系统设计:机器人的传感系统与机器人动作控制相辅相成,机器人在完成出炉动作的同时,需将动作参数反馈至控制系统,通过集成电流传感器、接触传感器、力量传感器、位置传感器以及声音传感器和视频传感器,完成机器人对自身位置和方向信息及外部环境信息的检测和处理。

(2)基于精确定位的烧穿器母线自动搭接送电技术

烧穿器送电是烧眼工序进行的先决条件,人工出炉时烧穿器送电至少需要两人配合才能完成,一人将烧穿器移至烧眼位置准备烧眼,另一人转动手轮,将连接软母线的铜排与电源搭接,完成烧穿器送电。该送电方式不仅浪费人力,还工序繁琐,与机器人出炉技术不匹配,因此,本项目拆除了原有烧穿器软母线和烧穿器轨道,将整个送电过程分为三个机构:送电机构、软母线滑行机构、铜排送电机构。送电机构在轨道上行走,动力和定位由电机提供,前端设有圆钢,用于与烧穿器圆钢搭接送电,后端设有气动阀,用于与烧穿器圆钢分离;软母线一端与送点机构相连,另一端连接铜排,以“S型”吊挂在划线上,划线在轨道上随软母线滑行;铜排送电机构是用气动扳手替代原有手轮,与送电机构连锁控制,设有力矩传感器,用于感应铜排间搭接程度。三个机构共同作用,同时利用高压电接触打火相互“吸附”的特性,将送点机构的圆钢与烧穿器圆钢“吸”在一起,实现烧穿器自动送电。

控制系统“自优化”技术是经过机器人出炉过程的不断纠正与统一,将传感器反馈的数字信息归纳为出炉数据库,并分析各数据间的耦合关系,不断对传感数据做回归分析,建立数据模型,结合智能控制策略,提升机器人出炉的适应能力,实现出炉过程自我学习、自我优化、自我改进。

(3)智能传感远程自动开眼、引流技术

烧眼是在烧穿器通电后,人工把握烧穿器将碳棒送入炉眼,利用碳棒产生的弧光烧开炉眼,在此过程中,岗位人员需根据炉眼位置和弧光声响判断打开炉眼的程度,因此,对机器人抓取烧穿器工装进行烧眼工序,加入电流传感器、图像传感器和声音传感器,电流传感器将烧眼产生的电流变化以数据形式反馈至中控显示屏,同时结合数字模拟技术将碳棒的位置反映在虚拟炉眼内,声音传感器收集炉眼周围的空气震动信号,将震动信号转化为电信号,再转化为声音信号传达至中控室,实现了操作人员的远程烧眼。

引流的作用是为了疏通电石的流道,人工引流时,多人抬起长钢钎捅入炉眼内,不断做往复运动,往复多次后钢钎发红变软,更换钢钎……如此多次,完成引流工序。该工序不仅处于高温、高噪音、高亮度的工作环境,还存在较高的安全风险,属于出炉操作中劳动强度最高的工序。为使机器人引流完全替代人工引流,通过外部视频传感器将炉眼位置传递至中控显示屏,同时形成炉眼的数字模型,控制系统根据炉眼数字模型下达引流指令,确保机器人抓取钢钎准确捅入炉眼内;在机器人本体加装力矩传感器,实时反馈炉眼内部给予引流钢钎的阻力,控制系统根据反馈的阻力数据,感知炉眼内流道的情况和钢钎的软硬程度,以便随时更换钢钎;与此同时,机器人本体执行机构——机械臂加入旋转机制,防止特殊炉况下,钢钎无法拔出的情况。通过传感器的应用和数字模拟技术的综合作用,实现了机器人自动引流。

3.实施难点及解决思路

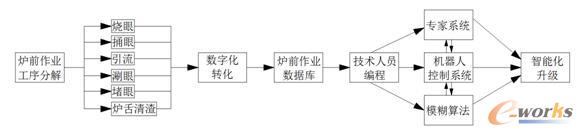

对于电石炉智能化出炉机器人产业化升级,首先将出炉工序进行动作分解,通过将出炉技术指标和操作经验进行数字化转化建立数据库,机器人技术人员通过编写控制程序实现机器人出炉,同时将模糊算法和专家系统融入机器人控制系统中,最终实现机器人的智能化操作和产业化升级。

图3 机器人控制系统

4.效益分析

目前电石行业电石炉的平均电耗为3200千瓦时/吨左右,我公司40000大型密闭电石炉电耗约为3184千瓦时/吨,本项目实施后,每生产1吨电石可节省电耗50千瓦时,折合标准煤约6.15kg。以天业电石245万吨电石产能计,年可节约标准煤1.51万吨。采用机器人后,原来3-4人出炉操作现场只需1人巡检监护,将出炉作业人员从炉前环境温度高、劳动强度大、安全风险高的人工作业现状中解放出来,实现了冶炼出炉的自动化和智能化,使冶炼出炉作业从危险繁重变得安全轻松。同时出炉作业标准化、流程化,劳动效率有效提升,单台电石炉每年可增产1300余吨、节约电耗约8.45万Kwh、节约各类耗材20吨,劳动生产率提高50%以上。

四、企业智能制造的未来发展规划

“集中集成、协同智能”是天业集团建设智能工厂的原则。通过集中集成,消除信息孤岛。实现上下游一体化协同,内外部协同。因为我们是循环经济,上游的产品是下游的原料,上游生产的稳定直接影响到下游的生产。比如化工厂生产的除PVC外,也包括电石渣。电石渣是水泥厂的原料。一般情况下,都是满负荷生产,如果化工厂降负荷没有通知水泥厂,水泥厂还是满负荷生产,就造成了白白耗能。结合两化融合体系贯标的要求,要打造一种新型能力,所以我们着力打造的是循环经济产业链的协同管控能力。

图4 天业集团智能制造的未来发展规划

集团现在正从粗放式管理状态转变为精益管控的状态,为了达到这种精益化管控的目标,需要从制度和流程都要进行改造,为了支撑这种改造,未来信息化体系应该满足“集中集成、协同智能”的特征。为了实现这一目标,企业完善底层的自动化覆盖率,提高数据采集程度,将设备状态、工艺状态完全数字化,通过建立数字化资产模型,打造可以装在口袋中的工厂。为整个业务提供了模型化的支撑,通过企业的经营业务信息及时发现问题。从而支撑整个可视化的工厂,为经营管理决策服务,最终打造煤电化一体化循环经济产业链协同管控能力。