最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

斜顶抽芯机构注射模设计

文章分析了鼠标底座的成型工艺,针对塑件内部的两个倒扣,采用了斜顶抽芯机构。同时根据凸台特征,合理选择推管推出机构,在推出方式上采用了推管推出与斜顶机构共同推出塑件的综合推出方式。模具设计结构紧凑、合理,成型工艺过程稳定。

1 塑件成型工艺分析

1.1 塑件结构图

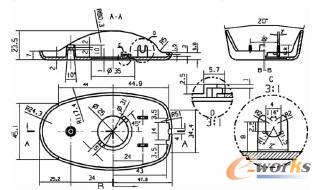

由于鼠标的组件较多,特选用了鼠标底座作为模具设计对象,以下是鼠标底座的塑件图,如图1所示。

图1 鼠标底座塑件图

1.2 材料选择

鼠标上盖设计,一般注重于外观造型、表面质量与色彩,而鼠标底座则更注重于材料耐磨性及力学性能。根据成型材料的特性,鼠标底座最好选用ABS材料,即丙烯腈-丁二烯-苯乙烯共聚物。

ABS具有如下特性:

(1)ABS无毒、无味,呈微黄色,成型时塑件有较好的光泽;

(2)综合性能较好,冲击强度较高,化学稳定性,电性能良好;

(3)ABS材料具有吸湿性,要求在加工之前进行干燥处理;密度1.02~1.05克/立方厘米;成型收缩率,0.4-0.7%,一般取0.5%;成型温度,200-240℃;熔化温度:210~280℃;模具温度:25~70℃;注射压力:500~1000par;注射速度,中高速度。

2 模具结构与成型原理

2.1 模具结构设计与分析

鼠标底座模具结构设计如图2所示。该模具是典型的单型腔、单分型面模具结构。

图2 注射模具结构图

设计难点在于鼠标底座内部有两个倒扣,分模过程中处理不当会造成卡模现象。解决方案中采用内侧抽芯方式,即斜顶抽芯机构。

此外,模具设计采用了综合推出方式。其中,推管推出是主要的推出方式。开模后,塑件在推管15、16及斜顶机构12的共同作用下被顶出。

- 第1页:斜顶抽芯机构注射模设计(1)

- 第2页:斜顶抽芯机构注射模设计(2)

- 上一篇文章:食品3D打印的发展及挑战

- 下一篇文章:轧机辊缝自动控制的设计与应用