投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

提高手机注塑模具设计开发效率的探讨

20世纪初,塑料作为一种新型材料出现在人们的面前,随着塑料工业与汽车、航天航空以及电子产品的不断发展,塑料的使用范围已经深入到社会生活与生产的各个方面。在一些地方还取代了部分金属、木材、皮革和硅酸盐等自然材料。它的出现给人类带来极大的便利,其不仅成本低,抗腐蚀能力强,可塑性强,而且还可以用来制备燃料油和燃料气以降低原油的消耗,因此和金属、木材、硅酸盐一起成为现代工业生产中的重要原材料,并逐步出现了“以塑代钢”、“以塑代木”的发展趋势。

成型塑料制品的方法有很多,包括注塑成型、挤出成型、压塑成型和吹塑成型等。最常见的就是注塑成型,通过注塑成型塑料制品大约占到整个塑料制品的三分之二,是使用最广泛的塑料成型方法。注塑模具是通过自己的特定形状来复制成型得到塑料制品的一种T具设备,通过模具就可以大批量的生产相应的塑料制品。注塑模具的设计水平和技术含量的高低对塑料制品的性能有着重要的意义。尤其在手机市场中,由于当前手机产品更新换代迅速,因此对模具设计的要求在效率上也就有了更高的要求,如何高效快速的设计出高质量的模具是当前各个模具相关公司应该考虑的首要问题。

1 注塑模国内发展现状

目前,我国模具生产(厂、点)约有3万多家,从业人员近100万人。模具可带动其相关产业的比例大约是1:100,即模具发展1亿元,可带动相关产业100亿元。通过模具加工产品,可以大大提高生产效率,节约原材料,降低能耗和成本,保持产品一致性等。塑料模具发展迅速,注塑模具比例进一步上升,注塑模具在质和量方面都有较快的发展。目前,我国最大的注塑模具单套质量已经超过50吨,最精密的注塑模具精度已经达到2微米。模具新结构、新品种、新工艺、新材料的创新成果不断涌现,特别是汽车、家电和电子产品等行业快速发展,使得注塑模的发展迅猛。整体来看我国塑料模具无论是在数量上,还是在质量、技术和能力等方面都有了很大进步,但与国民经济发展的需求、世界先进水平相比,差距仍很大。从模具产需情况看,中低档模具已供过于求,而以大型、精密、复杂、长寿命模具为主要代表的高技术含量模具自给率还较低,只有60%左右,有很大一部分依靠进口。所以,我国必须高度重视塑料模具尤其是注塑模具的发展。

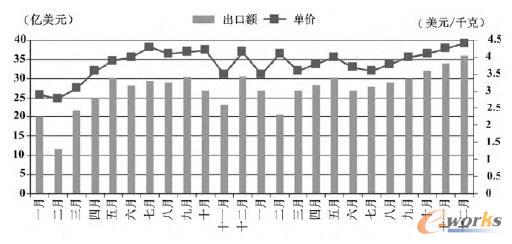

2011年,我国塑料制品实现产品销售收入15583.74亿元,进口额187.14亿美元,出口额565.03亿美元。2012年,国内塑料制品整体产量稳步增长,全年塑料制品累计产量达5781.86万吨,同比增长8.99%。2013年1-11月,据我国海关最新公布数据:2013年1-11月,我国累计出口塑料制品814.77万吨,日用塑料制品、建筑用塑料制品、其他塑料制品出口额增速均超过30%;累计出口金额达317亿美元,同比增长11.7%。在“十二五”期间,我国塑料产业要推进产业结构优化升级,努力提高产业技术水平,使塑料制品总产量的年增长率为10%,2015年预计塑料制品总产量可达到5000万吨,如图1所示为我国近两年塑料制品的出口情况。

图1 2012年1月-2013年12月我国塑料制品出口情况

塑料模具的发展是随着塑料工业的发展而发展的。近年来,人们对各种设备和用品轻量化及美观和手感的要求越来越高,尤其是电子产品领域,手机的外观塑料制品成为影响人们购买手机的主要因素之一,这就为塑料制品提供了更为广阔的市场。手机产品要更新换代,必然要求塑料模具随之发展。模具是工业生产的基础工艺设备,被称为“工业之母”。75%的初加工工业产品零件,50%的精加工零件由模具成型,绝大多数的塑料制品由模具成型。目前,我国模具行业的总体水平比较落后,尤其是对于国际先进水平有一定的差距,模具产出满足不了模具市场的需求,国产模具对市场的满足率不足80%,而对于模具技术含量高的中高档模具,其满足率不足60%。

2 手机注塑模发展存在的主要问题

随着手机行业发展的变迁,中国早已成为世界手机塑料制件的生产基地。尽管我国的注塑模设计在近几年得到了快速的发展,但是我国注塑模具在设计制造水平等方面要比德、美、日、法等工业发达国家还是要落后许多,主要表现在以下的几个方面。

(1)供给和需求不平衡

当今国内白配率不足,可以看到低档模具供过于求,中高档模具白配率不足60%。尽管中国模具工业发展迅速,但与需求相比,供不应求的问题还是比较突出的,其主要缺口集中于精密、长寿命、大型、复杂模具领域。因为在模具寿命、精度、制造周期及生产能力等各个方面,我国与国际平均水平和发达国家仍有较大差距,因此,每年需要大量进口模具。

(2)人才与科技发展不相适应

模具行业不同于其他的一般行业,是一种技术密集,资金密集的产业之一。尽管我国在模具设计中已经使用CAE模拟分析,但是我国人才的发展速度跟不上行业的发展速度,现在缺乏各种能把握运用新技术或者高级模具钳工等高技术人才。同时,由于基础差、投入少,缺乏一种长期可持续发展的观念导致我国模具产品及其生产工艺,工具(硬件和软件),装备的设计,研发(包括软件二次开发)和自主创新能力的薄弱。跟发达国家比起来,我国模具CAD/CAE/CAM的技术水平还很低,主要表现在软件开发的进度和水平低,CAE/CAM发展跟不上CAD,整体应用水平低,缺乏CAD/CAE/CAM知识的集成。

(3)标准化的程度低

长期以来,我国的注塑模设计受到了“大而全”、“小而全”的影响,模具行业的观念落后,难以完成较大规模的模具成套订单,与国际水平相差很远。虽然有的企业引起了国外的先进加工设备,但是总的装备水平与国外企业相比,依然是望尘莫及,设备控制率和CAD/CAM应用覆盖率要比国外的企业低很多,CAE、CAPP的普及率就更加低了。另外,模具标准化水平低,没有针对同一领域的产品建立针对的数据库,标准件的品种规格少且应用水平低,高品质的都依赖进口,设计现状如下表所示。这些都影响和制约着我国模具发展和质量的提高。

(4)材料等相关技术落后

模具材料性能、质量和品种往往会影响模具质量、寿命及成本,国产模具钢与国外进口钢相比,无论是质量还是品种规格,都有较大差距。塑料、板材、设备等性能差,也直接影响模具水平的提高。

(5)企业管理落后与技术的进步

我国模具企业的管理落后主要体现在生产组织方式及信息化采用等方面。以模具为核心的产业链各个环节的协同发展不足,尤其是材料的发展明显滞后,国内模具材料在品种、质量和数量上都不能满足模具生产的需要,高档模具和出口模具的材料基本上都是靠进口的。模具上游的各种装备(机床、工夹量刃具、检测、热处理和处理设备等)和生产手段(软件、辅料、损耗件等)以及下游的成形材料(各种塑料、橡胶、板材、金属与非金属及复合材料等)和成形装备(橡塑成形设备、冲压设备、铸锻设备等),甚至包括影响模具发展的物流及金融等产业链的各个环节大都分属于各有关行业,大都联系不够密切,配合不够默契,协同程度较差,这就造成了对模具工业发展的制约。

- 上一篇文章:提高数控加工质量的途径与方法

- 下一篇文章:暧昧的精细化管理和精益生产?