投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

汽车覆盖件模具数控加工关键技术

引言

中国汽车产业的高速发展带动了汽车覆盖件模具业的高速发展。目前,国内主要模具企业在硬件上与国际水平差距正在快速缩小,甚至有一批企业已经达到世界先进水平,技术明显进步。但是我们清楚的看到,有的模具企业花巨资从国外引进先进设备后,因制造技术未跟上,还是采用原来的加工方法,迟迟用不起来发挥不了应有的作用,只能在接单的时候充充当门面。特别是在模具自动加工方面,国外先进模具企业已经实现了模具数控加工,我国大部分模具企业还停留在每台机床必须有人值守的加工方式。本文从模具设计、消失型泡沫制造、铸件检测、NC 编程以及虚拟加工等方面介绍模具数控加工的关键过程。

1 、3D 设计

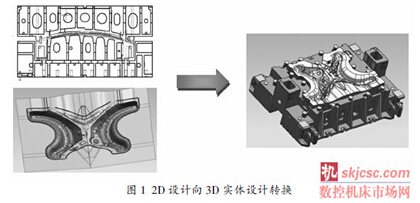

汽车覆盖件模具3D 设计是模具数控加工的基础。在2010 年以前我国大多数模具企业在模具设计方面都是采取AUTOCAD+UG(CATIA)的模式,在结构设计方面采用AUTOCAD,在模面设计上采用UG、CATIA 等3D 设计软件。这种特有的模具设计方式不仅不容易检查干涉,而且在后续泡沫型制作过程中,铸件厂只能根据2D 图纸用手工粘接泡沫型。一般情况下,铸件厂家都会尽量多留点余量,保证后续能加工出产品。这样既浪费材料,也增加了模具企业的成本,还导致加工环节出现余量不均而造成撞机等设备事故。

近年来,随着主机厂对模具的要求越来越高和模具企业之间的竞争越来越激烈,模具企业大量引进了如:UG、CATIA 等大型三维设计软件和UG、POWERMILL、TEBIS 等高端CAM 软件。三维设计的推广将设计完成的模具直观的表述出来,所有数据都可以从数模上直接测量,有效的解决2D 设计的不足,为模具数控加工奠定了基础。

铸件是汽车覆盖件模具的基础,高品质的铸件不仅要求材料性能达到高水平,还要求铸件余量均匀、几何尺寸与数模一致。2D 设计时期,消失型泡沫型依靠手工制作。我们都知道,泡沫型和最后的铸件间存在缩水比例问题, 2D 图上的尺寸需要换算才能用于制造泡沫型,由于覆盖件模具结构复杂,尺寸繁多,多数情况下只依靠老师傅的经验计算,由计算错误而造成模具几何尺寸超差的情况也是时有发生。随着3D 设计的普及,泡沫型的数控加工已经大量采用,泡沫型制作一般需要如下步骤:

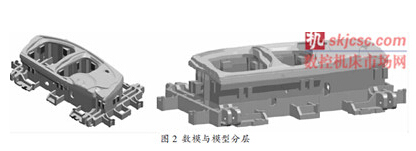

(1)在模型3D 设计时将需要加工的位置进行颜色标示处理,以便在后续泡沫模型加工过程中增加余量;(图2)

(2)对3D 设计的数模按照铸造缩水比例进行缩放,得到用于泡沫型加工的新数模。

(3)整理模型,对设计人员用颜色标示的铸件上需加工的部位贴量,以保证铸造出的铸件有加工量,并且对局部需要工艺处理的部分进行模型修正。

(4)分析模型并合理分层,将数模分层以便于加工。

(5)泡沫型编程加工。

(6)粘接并贴字。

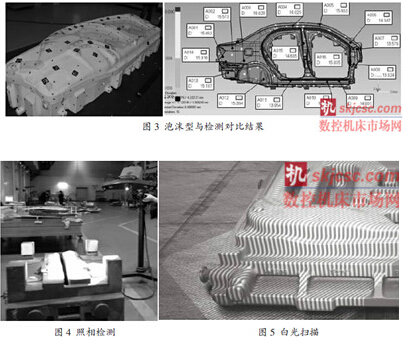

(7)检测、修正。(检测方法与下述铸件的检测相同)

- 第1页:汽车覆盖件模具数控加工关键技术(1)

- 第2页:铸件毛坯检测

- 上一篇文章:数控技术应用于航空液压壳体类零件高效加工

- 下一篇文章:透视工业4.0:从德国概念到中国战略