投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

Windows环境下转塔数控冲床监控与编程数控系统开发

1 前言

随着计算机技术的发展,Windows作为一个多窗口、多任务的新型的图形窗口操作环境,具有许多DOS不可比拟的优点。它可完成任务、文件输出设备等的并行管理工作,并提供了强大的功能以及友好的图形用户界面(GUI),它不仅广泛用作管理事务型工作的支持平台,而且也被工业领域的工程人员所关注。随着工业PC大举进入数控领域,数控冲床监控和编程系统的开发也愈来愈多地应用PC机的最新硬件和软件成果。随着CNC技术和计算机技术的发展,在Windows环境下,采用先进的“5C”(Computer、Control、Communication、CRT、C/C 语言)技术,数控冲床的监控和编程数控系统开发,已成为一个潮流和方向。

基于工业PC、采用多处理器的结构、在Windows环境下冲床数控系统开发,这方面国外已经开始研制并推出了相应的产品。为在竞争日益激烈的市场中取得一席之地,我们必须汲取国外的成功经验,直接应用当今微电子、计算机技术的最新成果,尽快研制出适应用户要求、功能很强的高性能冲床数控系统,并努力使其具有“先进性、实用性、商品化”三大特点,以不断增强在市场上的竞争能力。

2 数控冲床CNC数控系统开发

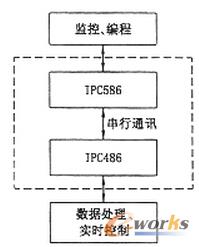

本数控冲床CNC数控系统开发采用了国际上流行的工业PC平台,同时考虑到满足人机交互友好和实时控制的要求,该系统采用工业PC双CPU前后台的结构,由上位机IPC586和控制机IPC486构成,如图1所示。后台上位机完成管理、监控、编程等功能,直接面对用户。前台控制机完成数据处理、实时控制以及状态检测等功能。前后台之间通过串行通讯的方式交换信息。CNC系统的应用软件包括上位机和控制机的应用软件,分别运行于Windows NT操作环境和DOS操作环境下,各自完成独立的功能。上位机的人机交互控制命令根据一定的通讯协议格式,转换为控制机可识别的通讯编码,通过串行通讯方式传送至控制机,由控制机进行数据处理,并将其处理结果输送至冲床进行实际加工控制,同时该结果和冲床的实时运行状态信息也将通过串行通讯传送至上位机,反馈给用户。

图1 CNC系统结构

3 监控与编程系统的功能要求

根据CNC系统的总体设计要求和任务划分,监控和编程系统的控制和操作功能要求包括系统运行、加工文件管理、显示管理、系统诊断、编程、系统设置和管理等。

(1)系统运行

包含以下内容:

1)自动加工:有参考点设置、自动连续加工、自动跳选加工、自动起始码段加工和单步加工;

2)加工仿真:同上;

3)手动控制:包括连续进给、选模步进、模具连续、步进进给和手动速度;

4)MDI控制:指手动程序输入。

(2)加工文件管理

指加工文件的输入和输出。

(3)显示管理

包括X、Y向位移显示、使用刀具显示、零件加工图形显示、I/O显示和加工程序显示。

(4)诊断操作

包括通讯错误诊断、操作失误判断与报警和加工文件编程错误判断等。

(5)NC编程

包括图形自动编程和手工编程。

(6)系统设置和管理

包括系统设置和刀具管理。

在本转塔式数控冲床的CNC系统中,用户通过监控和编程系统,进行人机交互控制,并从中获取冲床的加工信息。要求人机界面友好,因此采用了Windows的操作环境。

- 上一篇文章:汽轮机中数控加工技术的应用

- 下一篇文章:智能移动设备的数控系统开发