投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

双电机驱动的电动螺旋压力机PLC控制系统

运动能量是电动螺旋压力机的主要技术参数之一,能量的大小取决于飞轮转速,在大惯量负载条件下,最大运动能量的性能指标的实现,离不开输出转矩的快速响应,另外,由于电机频繁的进行正反转,一直处于起动一制动一起动的非稳态过程,电流较大,转子发热严重,电机温升的问题比较突出,而行程次数是压力机的另一重要指标,为了保证设备的长期稳定运行,必须采用可靠的方法控制电机温升,基于上述性能要求,本文提出了一种基于PLC(可编程控制器)的电动螺旋压力机控制系统,该系统以西门子可编程控制器S7-300和ACS800变频器为控制核心,辅以触摸屏TP170B作为人机交互。

1 系统结构原理

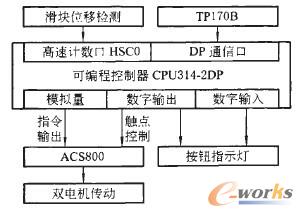

S7-300系列PLC采用组态硬件的方式来组态CPU和扩展模块,组态操作由STEP7软件完成,本系统采用CPU本身集成的数字量和模拟量,不需要扩展模块,系统结构如图1所示。

图1 控制系统原理结构框图

通过高速计数口HSCO检测滑块位移;模拟量接口实时输出速度或转矩指令给ACS800变频器,数字量输出控制变频器触点的闭合或断开同时驱动2个电机带动传动机构运行;其余的数字量主要处理控制按钮的操作和各类指示灯的显示;数据显示和参数设定由触摸屏TP170B完成,CPU通过DP口与触摸屏进行通信。

1.1 滑块位移检测

系统采用同步带轮结构检测滑块位移,同步带固定于压力机机身,滑块移动时带动与同步带配合的增量型编码器运转,发出一定频率的差分信号,经过信号处理输入高速计数口HSCO处理,单位脉冲对应的位移量

Sp=πD/P,(1)

式中:D为同步轮节圆直径;P为编码器线数。

只要通过HSCO不断检测当前脉冲数,再乘以单位脉冲对应位移量,就能得到滑块实时位移。系统采用2000线的编码器,输出5 V差分信号,Sp约为0.045 mm,脉冲信号最大频率不超过20kHz,因主机与控制柜有一定距离,采用抗干扰能力强的差分信号,但高速输入口不能识别差分信号,且最小高电平要求15 V。因此需将差分的A+,A-,B+,B-信号转化为单端A和B相信号,并进行电平转换。

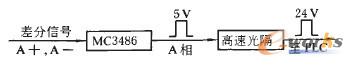

系统的信号转换电路见图2,图中只画出了A相的信号转换示意图,首先由MC3486芯片将差分信号转化为单端信号,再通过高速光隔将5 V的脉冲信号转化为高电平为24 V的脉冲信号输入HSC0高速计数口,高速光隔工作频率应高于编码器信号频率的最高值,本系统采用PC900。

图2 电平转换示意图

1.2 双电机驱动

系统采用ACS800变频器同时驱动2台相同规格电机,电机在变频器输出端并接,变频器整定时输入等价的单台电机参数,例如采用2台功率11 kw,转速970 r/min,电流22 A的电机,则输入电机参数时输入22 kw,转速970 r/min,电流44 A。这样,整定后驱动器实际上是将2台电机组合当作1台进行控制。

ACS800变频器控制核心采用先进的直接转矩调速技术,直接转矩控制在定子坐标系下分析交流电动机的数学模型,直接把转矩作为被控量进行控制,通过转矩滞环比较器将转矩波动限制在一定的容差范围内,同时通过滞环比较器保持磁链幅值基本不变,完成对转矩的进一步控制。直接转矩控制借助于转矩、磁链的离散的两点式调节,产生最优化的PWM开关信号,以输出恒定的设定转矩为目的,从而获得转矩的高动态性能,因为保持磁链恒定的情况下,转矩基本与电流成正比,将转矩限定在一定容差范围内,电流波动小,不会引起电机发热。

驱动器有转矩信号和速度信号输入通道,转矩信号4~20 mA,速度信号0~10 V,可通过控制方式选择触点来选择转矩控制模式或速度控制模式,转矩控制模式下,转矩给定有效,4 mA对应设定的最小转矩参数,20 mA对应设定的最大转矩参数,输出转矩与输入信号成线性关系,并保持定值;速度模式下,速度给定有效,0 V对应设定的最小速度参数,10 V对应设定的最大速度参数,速度模式控制电机速度保持恒值,并与输入信号保持线性比例关系,电动螺旋压力机的突出优势之一就是能量精确可调,因此采用速度控制方式,在能量设定后,保持电机转速恒定,即保持飞轮转速恒定,从而保证每次打击工件时的能量一致,转矩模式用于特殊场合,打击完毕回程时进行电机制动,通过制动电阻将回馈的能量释放。

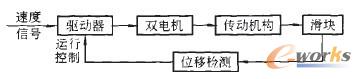

图3 控制主体算法示意图

如图3所示,PLC根据用户设定的能量预选参数,计算出对应的电机转速,并求出速度信号模拟量AQW0。打击时,PLC输出AQWO至变频器速度指令输入端子,通过运行触点的闭合或断开来控制电机带动滑块往复运动,完成打击工序。位移检测装置实时检测滑块位移,调整电机的运行模式,实现各种功能。当出现意外故障时,能迅速采取措施保护主机,变频器采用开环控制方法控制电机,减少了故障环节,提高了系统稳定性。

- 上一篇文章:石英薄板加工的数控技术

- 下一篇文章:ARM数控系统高速处理串口数据的研究