投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

双焊枪自动焊接机数控系统设计

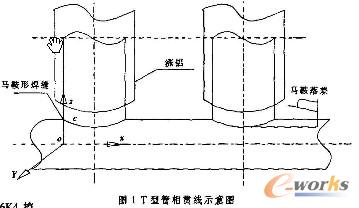

目前,在国内散热器T型管相贯线的焊接工艺上,多采用人工焊接方式。人工焊接存在焊接质量不稳定、生产效率低等缺点,因此,设计一种能自动完成T型管相贯线焊接的自动焊接机数控系统有很高的经济效益和社会效益。但是,散热器多T型管相贯线的焊接,存在焊接空间曲线复杂、在焊接过程中需要避障等问题,其模型(又称为马鞍形曲线)如图1所示。为了提高生产效率、降低人力成本的支出,要求当被焊件装上工件输送台后,焊接机自动完成T型管相贯线的焊接,无需人工干预。针对这种特殊的应用需求,本文设计了一种基于PC机和6K4控制器的开放式双焊枪自动焊接机数控系统。

1 自动焊接机硬件构成

要完成对T型管相贯线的焊接,除了要求焊枪具有平动功能,即焊枪的端瞄位置在允许的误差范围内准确跟踪相贯线焊缝外,还要求焊枪具有摆动的功能,保证焊枪轴线在焊接过程中始终与相贯线焊缝的切线方向保持一定角度。同时,在实际散热器T型管相贯线的焊接中,还存在以下问题:

(1)由于要进行多T型管相贯线的连续焊接,管与管之间的空间有限,单焊枪难以对T型管相贯线1次完全施焊,而采用分段分时焊接方式会由于温度分布不均产生较大的受热变形,严重影响工件的质量。

(2)由于在焊接过程中又存在铝翼等障碍,为避免发生焊枪头转动时与铝翼产生干涉,对焊枪枪头在垂直平面(XOZ平面)的抬头度也提出了要求。

针对这些问题,在该焊接数控系统的设计上采取了以下措施:

(1)采用双焊枪对焊的方式。控制两把焊枪同时相向运动,对相贯线进行1次性的完全焊接,每把焊枪只需完成半个T型管相贯线的焊接。

(2)使用6K4多轴运动控制器的1个电机驱动接口的输出脉冲控制两把焊枪同步运动。实时调整两把焊枪相对焊接工作区域的倾斜角度,以保证良好的焊接质量。

(3)控制焊枪运动的步进电机动力轴输出端通过固定孔为圆弧状且60°可调的圆盘法兰和焊枪固定在一起,从而使焊枪在Z轴方向上抬头度在60°范围内可调,方便用户进行调节,在焊接过程中避开铝翼障碍。

(4)焊接前,对焊枪头进行调整,使焊丝端瞄位置(即焊丝轴线的延长线与工件表面的交点,以下简称焊枪头部)其在焊接过程中始终处在焊枪的回转中心线上。消除在焊接运动过程中因焊枪头部不在焊枪的回转中心线上所造成的焊接质量问题。

但是在焊枪长度固定且要进行双焊枪同时焊接的情况下,一般需要五轴控制器才能实现。而在本焊接机的设计中,设计了一种新型的控制结构:采用了6K4四轴运动控制器,其中三轴实现X、Y、Z 3个方向上的插补,完成焊接曲线的拟合。同时为实现焊枪在焊接过程中实时摆动,利用6K4控制器的1个输出轴来同时控制两把焊枪(焊枪控制采用步进驱动系统),在保证经济性的同时,又保证了双焊枪摆动的同步性,提高了焊接精度。

该数控系统采用2级控制,上位机采用工业控制计算机(IPC),下位机采用6K4多轴运动控制器和MCS-51单片机系统并行运行的模式。整个焊接数控系统由5个轴组成。机床坐标系的建立如图1所示,分别是控制工件输送台移动的X轴,控制焊枪进给运动的Y轴,控制焊枪垂直移动的Z轴,以及控制双焊枪摆动的C轴。其中C轴细分为C1轴和C2轴,用来分别控制2个焊枪的摆动。其硬件结构原理图如图2所示。