投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

螺旋锥齿轮四轴联动数控两刀法加工

螺旋锥齿轮加工时,传统摇台式机床的调整很复杂,需要经验丰富的机床操作人员才能做到,而且在批量生产中调整好的机床不准轻易变动。加工Gleason 制的齿轮副,国内普遍采用五刀法加工,需要5 道工序分5 步才能将大轮和小轮的粗精切完成,机床生产效率低,且调整时间很长。

随着高档数控机床与基础制造装备的不断发展,螺旋锥齿轮数控加工机床拥有较大的加工调整自由度,为螺旋锥齿轮的设计和制造提供了更广泛的发展空间。在引入加工中心的概念后,可实现一台机床3把刀盘,分别用于小轮粗切、小轮精切凸面和小轮精切凹面,一次装卡就可完成小轮的加工。Gleason 公司使用Free-Form 型五轴数控铣齿机可以实现两刀法加工收缩齿,即两台机床两把刀盘两次装卡完成螺旋锥齿轮副的加工。Oerlikon 公司也使用两刀法加工等高齿,大大提高了加工效率。

国外的五轴数控铣齿机虽然加工精度和切齿效率较高,但价格昂贵。国内虽然研制出了五轴联动数控铣齿机样机,但汽车齿轮厂尚未使用。因此,本文在此基础上提出了使用两刀法加工Gleason 制的齿轮副,即在国产四轴联动数控铣齿机上,使用双面刀盘利用刀盘中心的轨迹运动完成小轮凸面精加工,实现两台机床两把刀盘两次装卡完成大轮、小轮的粗精切加工,并建立该方法的数字化加工模型,实例表明该方法可以减少小轮精切和换刀的时间,从而提高工效。

1 螺旋锥齿轮数控铣齿机

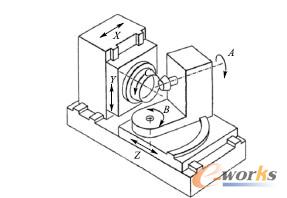

数控技术在螺旋锥齿轮的加工中得到了广泛应用,特别是Free-Form 锥齿轮机床的出现为制造出啮合性能良好的齿面提供了可能。如图1 所示,Free-Form 型数控铣齿机改变了原来的传动形式,其复杂的几何关系调整机构被取消,用数控系统直接控制3个直线轴和3 个转动轴的运动(其中:X 轴为刀具主轴水平运动方向;Y 轴为刀具主轴垂直运动方向;Z轴为床鞍移动方向;A 轴为轮坯主轴旋转运动方向;B 轴为轮坯安装角调整;C 轴为刀具主轴旋转运动方向),从而实现螺旋锥齿轮的数控加工,提高了机床的加工柔性、生产效率和加工精度,使加工齿形实现了极大的灵活性,可满足各种切齿方法的加工要求. 同一台铣齿机既可以加工Gleason 制的圆弧齿锥齿轮,也可以加工Oerlikon 制的摆线齿锥齿轮。

美国Gleason 公司率先推出多功能PHOENIX型Free-Form 铣齿机和磨齿机。Litvin 等也对PHOENIX 型数控铣齿机的螺旋锥齿轮制造技术进行了研究。与传统机床相比,数控铣齿机大大简化了机械结构,提高了机床的刚度、精度和稳定性,而且提供了多达25 个调整参数,可以实现齿面的精确控制和修形。

从螺旋锥齿轮数控加工机床问世以来,国内许多学者也先后对传统机床与Free-Form 型机床运动的转换、五轴联动铣齿机、锥齿轮数字化制造、国产四轴数控铣齿机加工等方面进行了研究。

国产四轴数控铣齿机外观与Free-Form 型机床相似,但只具有4 个轴联动,无旋转轴B,即不能进行根锥角修正。因此,四轴数控铣齿机不能实现“刀倾法”加工准双曲面齿轮,只能使用“变性法”加工。

2 两刀法加工原理

2.1 成形机理及工艺过程

本文针对Gleason 制的螺旋齿轮副,在考虑螺旋锥齿轮生产效率、齿轮副接触情况和数控铣齿机的调整灵活性的基础上,使用双面刀盘在一次安装中同时切出大轮齿槽和两侧齿面,且使用同一刀盘在一台机床上分两个工序完成大轮的粗精切。刀盘上精拉刀片的切削刃需稍低于粗切刀片。使用变性法按轨迹精切加工小轮,即使用双面刀盘,保证小轮凹面精切调整参数和外刀参数不变的同时,将小轮凸面精切内刀刀盘半径减小,并与外刀同时安装组成双面刀盘,小轮凸面精切调整参数可根据满足齿长曲率时刀盘中心按轨迹运动得到。由于在国产四轴联动数控铣齿机上,不改变刀盘直径,但通过改变径向刀位和角向刀位可以实现对齿长曲率进行修正,所以虽然减小了内刀刀盘半径,但通过刀盘中心的轨迹运动改变刀位,可以得到满足设计要求的齿长曲率。具体工艺对比如表1 所示,使用两刀法便可以加工格里森齿制的齿轮副。

- 第1页:螺旋锥齿轮四轴联动数控两刀法加工(1)

- 第2页:轨迹法加工小轮凸面

- 第3页:机床运动参数求解

- 第4页:螺旋锥齿轮四轴联动数控两刀法加工(4)