投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

航空发动机整体叶盘加工数控技术

整体叶盘技术是新一代航空发动机实现结构创新与技术跨越的核心技术之一。与传统结构相比,整体叶盘将叶片和轮盘设计为一体,具有减重、减级、增效和提高可靠性等优点,美英等航空强国在20世纪80年代中期的新型发动机上开始应用整体叶盘技术,我国整体叶盘技术起步于20世纪90年代中期。由于整体叶盘结构复杂,通道窄、叶片薄、弯扭大、易变形,材料多为钛合金等难切削材料,工艺实现性差,所以国外对我国整体叶盘制造技术至今还未开放。整体叶盘制造技术的推广应用不仅可提升新型航空发动机的性能和水平,同时可带动材料工艺技术、锻件制备技术、机械制造和特种制造技术、发动机零件修复技术、表面光饰、表面完整性技术、相应检测技术和重大装备制造技术等技术水平的发展和提高。我国航空企业在整体叶盘制造中走过一些弯路,也积累了一定的经验,作者通过观察、分析和总结,现就整体叶盘的制造方法提出自己的见解,供大家共同讨论和交流。

整体叶盘的结构与演变

在传统的航空发动机上,压气机及风扇转子是由轮盘和叶片组装而成,其转子叶片的叶根部位设计制造成榫头,将榫头装于轮盘轮缘的榫槽中,再用锁紧装置将叶片锁定于轮盘中。20世纪80年代中期,在航空发动机结构设计方面,出现了一种称之为“整体叶盘”或简称“叶盘”(Blisk)的结构,Blisk(整体叶盘)是由blade(叶片)的前2个字母与disk(轮盘)的后3个字母组合在一起形成的1个新词, 它较形象地表达了这种结构的特点,即它是一种合二(叶片、轮盘)为一(叶盘)的结构。整体叶盘结构将转子叶片和轮盘制成一体,省去了连接用的榫头、榫槽,使结构大大紧凑。

追溯整体叶盘的发展,早在20世纪60年代,国外一些短寿命的小型发动机转子设计和制造上采用了整体叶盘结构,当时不称作整体叶盘,而称作“整体转子”;随后,在涡轴发动机、民用的压缩机、离心机、膨胀机上也陆续使用了叶轮转子,称为整体叶轮,船用推进器也采用了整体叶盘结构。

从整体转子、整体叶轮和整体叶盘技术的研究和应用以来,整体叶盘的结构不断发展,从最初的盘片一体发展到盘片鼓一体、盘片轴一体、盘片鼓轴一体到两级或多级叶盘固态串接的串列式整体叶盘;整体叶盘的功能结构从最初的轴流叶盘、离心叶轮发展到轴流叶盘、离心叶轮、大小叶片结构叶盘、斜流转子叶盘、带箍闭式叶盘及整流器静子叶盘等结构。在涡轴发动机和小尺寸涡喷、涡扇发动机采用精密铸造工艺也实现了涡轮转子和静子的铸造整体叶盘。叶盘毛坯的制造工艺从单纯的自由锻造饼坯,到近净成型等温锻造毛坯、线性摩擦焊接叶盘毛坯和线性摩擦焊接空心叶片整体叶盘毛坯。

整体叶盘的制造工艺过程

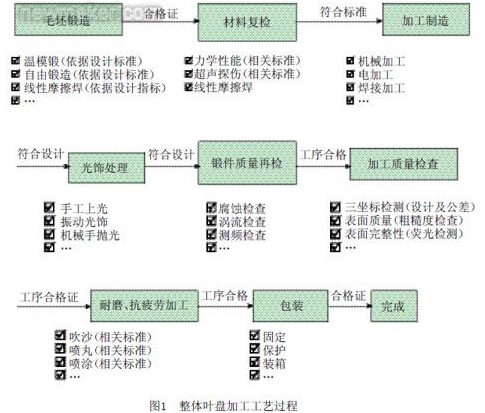

国内外,由于制造设备和条件不同,整体叶盘的加工工艺有所差异,但制造工艺过程基本上按照以下9个阶段开展加工、检查和保护工作(图1)。

1 毛坯锻造阶段

毛坯制造阶段完成的工作为:(1)准确理解叶盘设计图纸的技术要求、所选材料、材料标准和锻造标准;(2)确定锻造企业,充分调研锻造企业的设备条件、技术人员水平、同类锻件锻造经验情况和相关认证资质的符合性,沟通叶盘毛坯的锻造标准,在可确保能实现锻件质量的前提下,按照进度和价格优先的原则确定锻造企业;(3)签订《锻件专项技术协议》,明确毛坯复检阶段的锻件及取样方法;(4)会签叶盘锻件图。

毛坯锻造分自由锻造、模锻、等温模锻和线性摩擦焊等方法制造锻件,小型叶盘毛坯通常使用自由锻造方法制作;大型钛合金叶盘毛坯采用等温模锻制作;空心叶盘毛坯采用线性摩擦焊方法制作。

由于叶盘运转工况的不同,铝合金、不锈钢、TC4、TC11、TC17和GH4169等均在航空发动机整体叶盘设计制造中得到使用。毛坯锻造阶段的成果为叶盘毛坯、毛坯备件、复检用坯、《专项技术协议》、锻件图和锻件合格证。

2 材料(锻件)复检阶段

毛坯复检阶段依据锻造设计图纸、技术要求、技术要求上规定的复检标准和《锻件专项技术协议》,选取有材料复检资质的第二家单位进行相关材料力学性能复检、锻件内部组织结构检查。按照《锻件专项技术协议》确定的取样方法加工复检用试样。锻件组织结构检测方法有超声波探伤检查、水浸探伤检查、磁粉检查等,此阶段的成果为力学性能复检证明、锻件组织结构复检合格证。

3 加工制造阶段

加工制造阶段是整体叶盘制造的核心工作内容,整体叶盘设计规定的几乎全部几何尺寸须在加工制造阶段进行加工,目前整体叶盘加工的工艺方法主要有以下5项。

(1)失蜡精密铸造整体叶盘。小型航空发动机,特别是涡轴发动机的燃气涡轮、动力涡轮整体叶盘及其整体导向器均采用失蜡精密铸造工艺铸造叶盘。

(2)锻件机械加工整体叶盘。采用五座标数控加工中心,将整体叶盘转子锻坯铣削加工成整体叶盘转子零件,这是国内航空发动机整体叶盘制造研究最早,应用最广,技术较为成熟的制造方法。国外早期制造叶片数较少的小型整体叶盘如T700发动机叶盘较多采用此方法制造叶盘。现在大直径、叶片数多的整体叶盘,如罗罗公司的BR715的风扇后两级增压压气机,EJ200中的两种整体叶盘也使用了这种加工方法加工。

(3)电子束焊接整体叶盘。叶片与轮盘分别加工好后,将一个个叶片用电子束焊接法焊到轮盘的轮缘上。普惠公司PT6三级轴流转子叶盘均用电子束焊接加工成型。

(4)电化学加工整体叶盘。电化学加工实质上是一种反电镀过程,将浸泡在电解液槽中的叶盘锻件毛坯与电源的正极连接,类似电镀时的阳机,将先期加工的叶型形状的工具与电源负极连接,类似电镀时的阴极,电源接通后,工件表面的材料逐渐被溶解形成所要求的型面(型面由处于阴极的工具型面来保证),从工件上被溶解掉的材料,被电解槽中高速流动的电解液带走。用电化学加工方法加工整体叶盘比用五坐标数控铣床加工叶盘,加工时间大大缩短、特别对于大风扇整体叶盘,由于要从工件上去除掉大量材料,使用此方法效果更好;同时也避免叶片在铣削加工中由于大量切削材料产生的残余应力。GE公司自1985年开发了这种加工方法,并先后用于T700、F414、F110-GE-129R等发动机整体叶盘加工。

(5)线性摩擦焊整体叶盘。这是一种新的固态连接技术,它类似于扩散连接,即将两个清洁的轮盘和叶片结合表面处于高压与高温下,这样在两件材料的结合面间形成了原子的相互转移,最终使轮盘和叶片紧密连接成一体。在扩散连接中连接的工件在高温炉中使整个工件加热到高温,而在线性摩擦焊过程中,工件的高温是通过两结合面间的高速互动摩擦产生的。F119第一级空心风扇叶片采用这种焊接方法焊到轮盘上。

在加工制造阶段,值得密切关注的问题是必须采取真空热稳定化处理方法消除加工阶段产生的残余应力及其叶片的加工变形,真空热处理的温度及其加温和冷却的时间与处理叶盘的材料和规格有关。

4 光饰处理阶段

光饰处理是为满足整体叶盘粗糙度设计而开展的加工任务,主要是对叶盘叶型表面进行上光处理,消除加工刀痕或走刀轨迹的反光现象,同时也可提高叶片型面的压应力。目前采用的主要方法有手工上光,手工预上光,振动光饰,机械手抛光等方法。图2为五坐标机械手抛光机抛光叶盘零件。

- 第1页:航空发动机整体叶盘加工数控技术(1)

- 第2页:锻件质量再检查阶段

- 上一篇文章:伺服电机系统常见故障及维修

- 下一篇文章:智能激光切割数控系统“软硬件”分析