投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

CAN总线技术在数字伺服系统中的应用

1 前言

多伺服系统在实际生产过程中的应用相当少’-泛,如配料、传动等生产过程,需要多台伺服电机驱动,伺服电机的控制性能和多台电机间协调控制的好坏直接影响着生产过程的质量。如何方便管理、控制多伺服电机系统是生产领域}r待解决的问题,因此提出了基十CAN总线技术的数字交流伺服系统。

现场总线技术解决了传统总线插板I/0模块多,干扰严重、系统软件编写复杂、系统硬件兼容性差等问题。减轻现场信号连接的繁琐与费用,提高了信号传输的精度与灵活性,给安装、调试和维护带来方便,为现场用户带来巨大的经济效益,代表着自动化领域发展的一个重要方向。

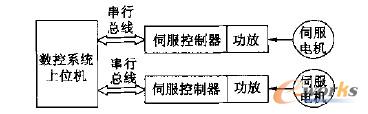

数字伺服系统实现位置、速度、力矩(电流)三环控制,如图1所不。控制器参数,如位置、速度、力矩等运行参数设置与功能设置通过串行接口传送到伺服系统。数控系统上位机计算出每个插补周期的位移量,通过串行总线传送到相应的伺服单儿,即可完成位置控制和速度控制。位置、速度、力矩等反馈信息也可通过串行口送回主计算机,用十显不坐标轴位置、跟随误差等,这是一种分布式运动控制系统。

数字伺服与数控系统之间传输的数据可以分为实时性数据信息和非实时性数据信息两类。实时性数据指参与实时位置、速度、转矩控制的指令和实际反馈信息,这类数据的传输速度要求较高。而非实时性数据主要是参数设置、功能设定、诊断功能、伺服状态与报警等,对传输速度的要求相对较低一些。

RS-232(422,485)串行通讯应用广泛,但其通讯速度较低。因此,各种土业现场总线技术引起了人们的关注,主要有CAN, SERCOS, ProfiBus, Lon-Works, InterBus等。

本文讨论CAN总线用十数字伺服与数控系统的接口连接,介绍了系统的组成结构、土作原理和软件、硬件设计。

2 CAN总线技术简介

2.1 CAN总线的特点

CAN属十现场总线(Field Bus)的范畴,它是一种有效支持分布式控制或实时控制的串行通信网络。CAN总线中各节点都有权利向其它节点发送信息。通信介质可以是双绞线、同轴电缆或光纤,主要特点有:

(1)CAN总线上任意一个节点均可在任意时刻主动向网络上的其它节点发送信息,而不分主、从,通讯灵活;

(2)CAN总线上的节点可分成不同的优先级,以满足不同的实时一要求:

(3)CAN总线采用独特的非破坏性总线仲裁技术,当两个节点同时向网络上传送信息时,优先级低的节点主动停止数据发送,而优先级高的节点可不受影响地继续传送数据;

(4)CAN总线具有点对点,一点对多点(成组)及全局少’一播传送数据的功能;

(5)CAN总线通讯距离最远可达10 km,通讯速率最高可达1 Mbps(距离小于40 m) ;

(6) CAN总线上的节点数可达110个;

(7) CAN总线上每一帧的有效字节数为8个,这样传输时间短,抗干扰能力强;

(8) CAN总线每帧信息都有CRC校验及其它校验措施,数据出错率低,可靠性高;

(9) CAN总线节点在故障的情况下,可自动切断它与总线的联系,以使总线上的其它操作不受影响。

目前国内市场上已有相应的CAN总线通讯接口片,该片完成ISO/OSI参考模型中的物理层和数据链路层两层功能,如数据打包、拆包、发送、接收、校验、编码、解码等,用户只需开发应用层和用户层相应软件即可。

- 第1页:CAN总线技术在数字伺服系统中的应用(1)

- 第2页:DSP CAN控制器

- 上一篇文章:数控电火花加工自动编程系统

- 下一篇文章:PLC在数控全自动转子绕线机中的应用