投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于PLC的汽车生产线管理系统

1 引言

汽车生产线上各工位故障及配件的管理直接影响生产效率。配件供给过多,无处存放且积压资金;配件供给过少,出现怠工降低工作效率;而故障更会直接影响汽车产量。生产车间、配件供给科、故障处理科、上级管理部门之间如何相互协调,以最短的时间采取最有效的手段解决现场出现的各种问题,这是该套管理系统所面对的任务,也是保障生产产量和生产质量的前提条件。

2 系统硬件设计

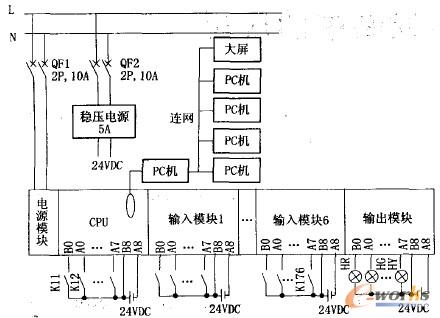

该套管理系统针对北汽福田的轻卡生产线,该生产线由内饰、吊装、综合三条线组成,共17个工位。每个工位的配件都有所不同,每个工位都有设备故障、作业转换、缺件断流、废品、恢复、肩动六种状态,这样共计17×6—102种状态。每个工位的六种状态由该工位的工人通过工位上的按钮输入给PLC控制系统,PLC将这些工位的状态上传至生产车间的大屏及配件供给科、故障处理科、上级管理部门等的PC机中显示,各部门获得相应信息后各尽其责,以最快的速度解决生产现场出现的问题。

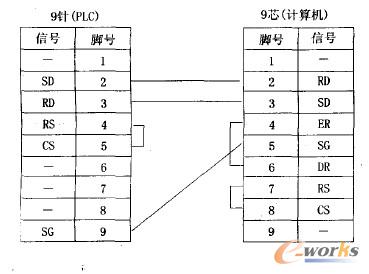

总体方案如图1所示,该系统选用OMRON的CQMlH系列紧凑型PLC。为了节省成本,不采用常规的串行通信模块,而是利用PLC上CPU模块自带的通信口接一台PC机的串口(该通信线可自制,如图2所示)。该PC机通过该串口接收信息,通过另一串口将信息传至大屏,其他4台PC机通过网络共享该PC机的信息。

代表每个工位工作状态的按钮共有6个-K()1代表设备故障、K()2代表作业转换、K()3代表缺件断流、K()4代表废品、K()5代表恢复(即正在停线处理上述问题)、K()6代表启动(所有问题解决后按下该按钮,系统进入正常工作状态)。()中的数字代表j二位号。任何工位出现问题及解决问题期间均停线,所有问题解决后,任何工位按下启动按钮整个生产线便开始

- 第1页:基于PLC的汽车生产线管理系统(1)

- 第2页:系统软件设计

- 上一篇文章:数控技术专业人才的培养模式

- 下一篇文章:数控技术专业CAD课程教学改革有效途径