投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

包装机械设计中的控制技术

包装机械是发展包装工业的基础,我国包装机械在品种、数量、性能、档次上均很难满足包装工业发展的需要。包装机械中的自动控制技术,直接影响包装机械的结构、工作可靠性、包装产品质量、生产效率、能量消耗和操作环境等,是发展包装机械的关键技术,受到业内人士的普遍重视,应当认真研究。

1 包装机械对控制的要求

按国际标准化组织ISO 的定义,将完成包装工序的机械统称为包装机械。因此它所包括的范畴很宽,种类繁多。我国国家标准分为12 大类,各类有不同的功能与特点。

从控制的角度来说,可以将包装机械分为单工位和多工位2 种类型。所谓单工位包装机械是指所有包装操作是在一个工位上完成,当一件(组)物品完成全部包装并输出后,下一件(组)物品才能进入机器开始包装。而多工位包装机,其物品从输入到输出,需经多个工位,在不同工位上依次完成各个包装操作,全部包装操作是分散在不同工位上同时进行,其生产效率可以很高。包装机械类型不同,工作特点与控制要求当然也不同。本文主要讨论多工位包装机。

按包装机械的结构,可以将它分成8 个组成部分:

主传送系统、驱动与传动系统、被包装物品的计量与供送系统、包装材料供送系统、包装操作执行机构、产品输出机构、机身、检测与控制系统。应当说,除机身外,各个部分都与检测及控制有密切关系。不同包装机械各部分的功能及具体控制要求有所不同,下面对多工位包装机的控制要求进行综合分析、介绍,了解这些,对读者设计包装机控制系统是有帮助的。

1.1 主传送系统的控制

根据被包装物品的情况,主传送系统可设计成连续运动或间隙运动两种形式,二者在机构组成和运动特征上存在区别。因此对驱动装置的选择,如驱动力矩、速度调节、反转、制动等,要求也不同。对多工位间隙运动的包装机,为了保证高速工作,各工位规定有不同的任务,而且检测工位与处理工位往往不一致,控制系统设计需对应满足其要求。包装物品由主传送系统传送,各种包装辅助材料由供送系统传送,它们之间的动作必须协调配合,控制上应严格保持一致。

1.2 检测、执行机构动作时间准确配合

多工位间隙运动包装机,物品由一个工位移到另一个工位作间隙步进运动,主要包装操作在物品静止时(间停时)完成,因此执行机构的动作必须控制在间停时间段的某一时间片内完成。

另外,有些包装材料不是连续传送的,对这种包装材料的检测需要准确定时。如卷烟包装机中盒皮的供送,要待其下到规定位置时去进行检测才有效,盒皮未下到位或盒皮已下过位去检测均无效,这就要求严格的时间配合。

1.3 包装材料供送系统的控制

供送系统要及时将材料传送给主传送系统上的包装物品使用,但生产上出现某些情况时有时又要求它不传送。如卷烟包装机中无烟支则不下铝纸、盒皮和小花;又如无料不送袋,断瓶不充填,缺盒不上标等均属这种情况。再有如连续供料不正常(如连缺盒皮多张),则要求停机,这既是保证正常生产的需要,也是节约主、辅材料的要求。控制系统设计应满足这些要求。

1.4 动作顺序

包装机械或包装自动线集机、电、气、液于一体,机构复杂,各机构之间各组成部分之间的动作有一定次序需严格配合,不允许混乱。包装自动线又有刚性(无中间的存贮装置)和柔性之分,前者会因某一环节短暂停车而影响全线正常工作。控制系统设计应满足此要求。

1.5 速度调节

包装机械在自动/ 手动/ 调试等工作方式时,对设备运行速度有不同的要求,应选择相应的驱动装置及调速方案以满足其要求。

1.6 安全保障

包装机械为提高生产效率多设计成高速、连续工作的运行方式,对操作人员安全,设备安全( 如易堵物品引起的设备损坏)及防止误操作等,均要求有较完善的安全保护措施及相应的故障报警显示,以防事故发生及便于寻找故障。

2 包装机械控制系统的设计

多数包装机械机构复杂、动作精确、工位多、各机构之间的运动关系有着极严格的要求,控制设计必须与机械设计紧密配合,各用其“长”,以取得最好的总体效果。这是在控制系统设计时首先应当明确的。

近年来微型计算机、单片机、可编程序控制器(PLC),在包装机控制系统中得到了广泛的应用。特别是PLC 以其工作可靠、编程易学、安装方便、维修工作量小等优点更受到青睐。针对上面包装机械对控制所提出的要求。总结笔者的经验,对包装机相关PLC 控制程序的设计方法,介绍如下。

2.1记忆控制

为了能与多工位间隙运动包装机中各工位相对应,还能实现各工位的逐位移动,并纪录各工位检测到的状况( 以便将前面工位纪录的信息用于后面工位进行控制),在PLC 程序设计中采用移位寄存器可以很方便的实现。

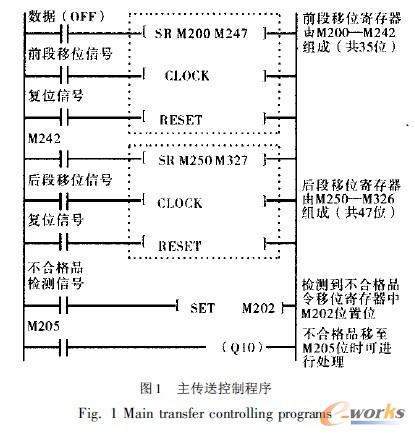

图1 为GDXl 烟小包机主传送系统的控制程序例,包装l 盒烟分为82 个工步,控制程序中用前后两个( 段)移位寄存器来对应,前段对应35 个工步,后段对应47 个工步,两段通过M242 连在一起构成82 位,选取移位信号使得与主传动的工步移动同步。图l 中前、后段移位信号可以相同或不相同,这样可以视工艺需要分别控制前、后段移位或不移位。如卷烟包装机中当前段检测到有空盒,会令后段不移位。利用移位寄存器中的位具有记忆功能,图l 中示出了检测位与处理位不相同时,控制程序的处理方法。如图l 示,当检测到不合格品时,令M202 置l,待其移动3 位(步)令M205 为l 时,可通过@l0 输出处理。如烟机设计中在M202 位检测到烟支有缺支、空头时,这包烟移至M205 位时即行剔除。同理,读者不难推出利用移位寄存器来实现各种不同记忆控制的编程方法。如利用移位寄存器实现供料连续不正常时命令停机的程序等。

- 第1页:包装机械设计中的控制技术(1)

- 第2页:包装机械设计中的控制技术(2)

- 上一篇文章:ALPHA变频器在数控机床上的应用

- 下一篇文章:840D数控系统轮廓误差报警及处理方法