最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

西门子Simotion运动控制系统在托辊管生产中的应用

本文分析了托辊管生产线的工艺流程。结合西门子Simotion运动控制系统,设计了~种全自动托辊管生产线。采用伺服技术进行定长送料。运用三锯片进行环切,保证了管料的精确快速切割;同时将SIEMENSSimotion D运动控制系统、伺服功率单元、变频器MM440、触摸屏TPl77B、远程输入输出模块E1r200M作为生产线的主要控制单元。使机床的操作更加灵活可靠。大大降低了劳动者的劳动强度。提高了劳动生产率。

托辊目前广泛应用于矿业生产、码头等大量使用带式输送设备的行业,消耗和需求量都比较大。托辊的加工主要包括托辊管加工、轴加工、轴承卡圈以及密封件的装配,而托辊管的生产速度和质量,不仅影响了后序加工的生产进程,也关系着整个产品的质量好坏,因此为满足这一工业需求,结合西门子公司的Simotion运动控制系统,设计出托辊管自动化生产线。此生产线采用先进的SIEMENS控制系统和伺服系统作为主要的控制单元,以确保托辊管的快速高质量生产。

1 托辊管生产线的工艺流程

该设计的生产线主要包括3个单元:送料单元、切割单元和自动下料单元。其中的送料单元包含大量的光电开关和限位开关以保证物料的准确到达,并采用气压和液压驱动装置依据指令完成料场上料、分料挡料、平移、送管动作。其中托辊管在导轨上的移动采用伺服轴驱动,以保证管料中心在同一水平位置完成定长送料,且在管料尾部有一气压驱动卡盘,按照指令完成对管料的夹紧和松开动作,在管料前端装光电检测开关用于检测定位,此信号作为切管的起始位置。

切割单元中管料的切割采用三锯片环切,通过变频器控制旋转和伺服电动机实现进给运动,在切割时切割卡盘先卡紧物料,然后锯片开始旋转、进给、切割,最后松开物料,回到初始位置等待下一切割指令。

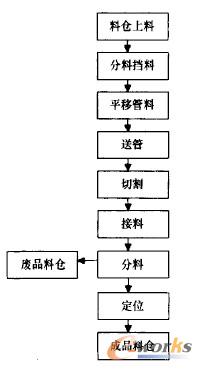

自动下料单元主要由气压驱动的接料盘、送料轨道、定位装置及料仓组成。实现的动作过程是依据指令指定位置进行接料,然后回到翻料位置进行选择翻转方向,废品直接翻转到废品料仓,而合格产品沿着轨道进入定位装置进行定位,最后通过机械手送到料仓,而料仓共分4层会依据指令编码进行选择放置位置,其工艺流程图如图1所示。

- 第1页:西门子Simotion运动控制系统在托辊管生产中的应用(1)

- 第2页:系统硬件设计

- 第3页:人机界面设计

本文为授权转载文章,任何人未经原授权方同意,不得复制、转载、摘编等任何方式进行使用,e-works不承担由此而产生的任何法律责任! 如有异议请及时告之,以便进行及时处理。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:S7-200 PLC在双柱立式车床控制中的应用

- 下一篇文章:谈工业控制电气伺服驱动技术及其发展