投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

定子曲线精密磨削数控技术的研究

0 前言

叶片泵工作压力较高,流量脉动较小,而且工作平稳,噪声较小,寿命较长,因此有较广阔的应用领域。定子作为叶片泵的关键零件,其曲线形状和加工精度直接决定了叶片泵的性能和工作寿命。因此,不仅要设计出优良的定子曲线,而且要加工出高精度的内曲线型面。在设计出优良定子曲线的基础上,如何加工出高精度的定子内曲线型面是重点研究的对象。目前,定子普遍采用的加工方法是磨削加工,而影响磨削质量的因素主要是工作台的误差(制造误差、装配误差、丝杠弹性变形引起的误差、反向间隙引起的误差、精度误差等)和砂轮线速度。工作台的误差直接影响到实际轮廓误差,而砂轮线速度则由于砂轮磨损而变化,从而影响了磨削的质量。

受某企业委托,开发了一台定子曲线数控磨床。为了提高定子曲线磨削的质量,从两个方面进行了研究:一是工作台的运动精度对磨削质量的影响,二是砂轮的线速度对磨削质量的影响。

1 定子曲线数控磨床的结构

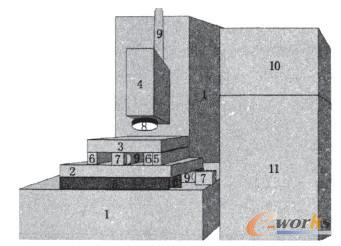

数控磨床的结构示意图如图1所示。该磨床主要由以下几个部分组成:

(1)工作台。工作台可做X、Y两方向的进给运动,其驱动机构都是伺服电机加滚珠丝杠,通过两轴联动实现工作台的精密平面运动。

(2)伺服控制部分。伺服控制部分主要由工业计算机(IPC)、运动控制卡(PCI1240)、接口电路以及相应的通讯、控制软件组成,它以PCI1240控制卡为核心,从而实现对位置信号的采样处理、误差计算、误差补偿,以及对伺服电机驱动器发出控制信号。

(3)位置检测部分。本系统所采用的是SGC系列光栅尺作为在线检测装置,完成对工作台位移信号的实时检测。

(4)高速电磨头:磨头的最高转速是反映磨床磨削能力的标志之一。本磨床采用的电磨头的最高转速为60000r/rain,采用多功能模拟量输出控制卡通过变频器驱动电动磨头。

图1. 数控磨床结构简图

下面将讨论影响磨削质量因素的控制策略。

2 提高磨削质量的措施

在磨削加工过程中,如何控制磨削的质量是近来研究的一个热点。随着计算机技术的发展,误差补偿技术得到了广泛的研究和应用。如离线误差补偿技术和在线误差补偿技术。随着网络技术的发展。网络化的误差补偿技术旧1也有所发展。对误差模型的研究做了大量的工作,如多体系统误差模型、基于齐次坐标变换误差模型、人工神经网络模型等等。由于磨削的工件轮廓不同,磨削加工的环境不同以及数控系统的配置不同,提高加工质量的措施也不同。在具体实施过程中,根据影响磨削质量的因素不同,采取不同的控制策略来达到控制磨削质量的目的。

2.1 运动精度的控制策略

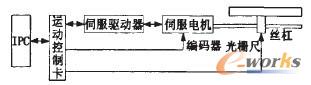

为了达到较高的运动精度,采用全闭环控制策略。原理框图如图2所示,控制指令经运动控制卡、电机驱动器、伺服电机、滚珠丝杠螺母副转换为工作台的直线运动。工作台的运动精度受到运动控制卡、驱动器、伺服电机、滚珠丝杠、弹性联轴节、滚珠丝杠螺母副及机床结构设计和制造精度的综合影响,在工作过程中,运动精度又进一步受到振动、热变形、导轨和滚珠丝杠螺母副的磨损及控制元件特性变化的影响。采用光栅尺把位移信号反馈到输入端,与输入信号进行比较,实现对运动的反馈控制。

图2. 全闭环控制框图

为了获得工作台的实时位置(实际轮廓轨迹的位置点),系统采用了光栅尺对X轴、y轴进行实时测量,把测量值与理论值进行比较,从而获得定位工作台的综合定位误差。该检测系统形成一个全闭环运动控制系统。

工件轮廓轨迹由方程给出,按照加工误差允许的最大间隔对理论轮廓进行离散化,得到加工程序的插补点。根据每个插补点的实际测量的坐标值Xir、Yir与理论坐标值Xi、Yi,计算出运动误差e,即

ex=Xi-Xir,ey=Yi-Yir (1)

将运动误差相叠加到相邻的下一个插补点位置(Xi+1,Yi+1),生成新的控制指令(Xnew,Ynew),从而削除了定位的累积误差。

Xnew=Xi+1+ex,Ynew=Yi+1+ey (2)

当砂轮磨损后,还要进行砂轮半径补偿。有关砂轮半径补偿,将在下面进行详细的介绍。

如有任何看法或投稿请联系 MSN:liangxi1122@hotmail.com;QQ:85557991

- 上一篇文章:雷射辅助摩擦搅拌焊接

- 下一篇文章:数控技术的现状与展望