投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

适用于企业信息化的数控系统集成平台研究

目前 企业主要通过实施ERP 等系统来实现,信息化提升自身的敏捷性无论是ERP PDM 还是CAPP 都与车间的底层生产单元直接或间接地发生关系。它们的一些信息最终都要传达到底层生产设备,同时它们也需要从底层生产设备获取一些信息和数据。但是现有的这些软件系统与底层生产单元的集成性都很差或者说没有一种平台来实现上层管理系统与底层生产单元的集成车间制造层完全就是黑箱操作。

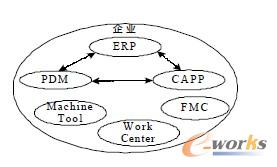

图1 信息孤岛现象

图1为企业实施了ERP PDM CAPP 后存在的情况。如果三者之间没有进行集成,则为完全的信息孤岛现象如果三者之间进行了集成图中以虚线相连但是它们与底层生产单元如机床工作中心柔性制造单元等却往往没有进行集成又构成了新的信息孤岛本文所述的IP_CNC力图将底层数控生产单元集成起来并提供良好的接口实现与EIS 之间的无缝集成消除车间的黑箱操作问题使企业敏捷性得到全面提升。

1 IP_CNC 的定义

IP_CNC 利用网络将数控系统集成起来实现对企业内所有数控系统的集成管理它不单单具有网络功能还具有信息收集传递分析与决策以及任务竞争等功能这里给出如下基本定义。

IP_CNC 是一个独立的软件系统它利用网络技术将数控系统集成起来它提供良好的接口可与其他系统进行良好的集成特别是与企业信息系统简称EIS 包括ERPPDM CAPP 等的集成IP_CNC 的目的是解决上层管理系统与底层设备之间的信息断层问题IP_CNC 应该是一个尽量简单的系统它以网络为基础同时以网络为目的基本功能包括数据采集与传送任务调度设备重组在制品管理以及设备管理等IP_CNC 支持数控系统的即插即用对于动态联盟来说具有重要的意义增加一个联盟成员其数控系统也可加入到动态联盟中实现统一管理

2 IP_CNC 的基本结构模型

图2 为IP_CNC 的软件层次结构主要分为用户界面层

任务处理层和接口层等用户界面层负责与用户进行信息交互任务处理层主要进行相关任务处理包括数据采集任务调度设备重组文件传送以及在制品管理等是IP_CNC的核心软件接口层负责与其它软件进行信息交互主要是ERP PDM CAPP CAM 等企业信息化软件。

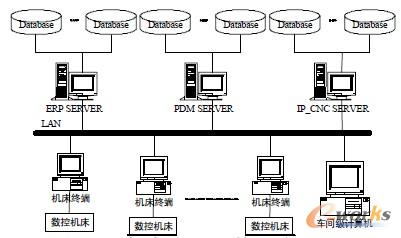

图 3 为企业内部IP_CNC 的硬件拓扑结构由于数控机床多种多样其外部接口也有多种有的数控机床直接配有网卡具有网络接口 有的只有串行通信口可供利用有的具有总线通信方式考虑到系统的一致性我们将数控系统先以点到点的形式与数控系统机床终端相连然后再把机床终端连接到局域网上去与上级服务器相连构成完整的系统。

图3 企业内部IP_CNC硬件拓扑结构

这样通过企业内部LAN即可直接从数控机床采集数据不需要再采用AMRF Automated Manufacturing ResearchFacility 提出的传统的5 级递阶控制结构工厂层车间层单元层工作站层和设备层[3] 使结构趋于扁平化IP_CNCServer 通过LAN 获取数控机床的动态信息传送文件并进行生产调度和单元重构等这种扁平结构使车间层单元层工作站层和设备层成为概念上的划分有利于虚拟车间的建立也有利于单元层工作站层的动态重构。

3 IP_CNC 的技术体系结构

图 4 为IP_CNC 的技术体系结构IP_CNC 采用三层结构Client Brower/Web Server/Database Server 一种是非实时的资源共享和数据交换通过Web 浏览器从服务器端下载HTM 或ASPX 页面通过这些Web 页面与数据库进行动态的数据交换如相关信息的查询NC 程序的上传和下载等另一种是实时的在线监控和故障诊断能够实时地将数控系统现场数据送到客户端或保存在数据库中可以由专门的数据采集程序在后台运行处理同时也可以实时地接收客户端送来的数据与指令并按照指令完成相应的操作这种功能由Web Service技术予以实现客户端的指令与请求是基于XML 的SOAP 请求服务端接收到请求之后调用相应的Web Service 完成相关操作将结果返回到请求端请求端与服务端可以是两种不同的应用 Web Service 技术特别适用于跨平台的互操作对于动态联盟内不同盟员之间的信息交互和过程调用是一种简便的解决方案。

图4 Web_CNC的技术体系结构

分页

4 关键技术

4.1 动态数据采集

由于各种数控机床提供的通信接口千差万别 除了通过总线接口可以获得数控机床大量动态信息外通过其它接口串口和网络接口获得的信息都十分有限因此采用了下述方案。

这里将动态数据采集分两种情况, 一种是对支持总线通信方式的数控机床采用总线方式采集机床动态信息。通过机床终端机床终端通过网络接口与IP_CNC Server 进行通信将信息传送到IP_CNC Server 上另一种是对不支持总线通信方式的数控机床直接从PLC 输出端子获取PLC 的输出信息以采集机床的动态信息这种采集方式利用专门开发的基于DSP 的数据采集模块直接获取PLC 的输出信息再通过机床终端RS232 与机床终端的通信将信息传送到IP_CNC Server 上IP_CNC Server 将对信息作进一步的处理

4.2 任务调度

Job-Shop 调度问题是NP hard 问题遗传算法具有处理问题的柔软性和并行处理能力,与其它搜索算法相比,其优越性主要表现在:在搜索过程中不易陷入局部最优,也能以极大的概率找到全局最优解;具有固有的并行性;易于和别的技术(如神经网络模糊推理混沌行为和人工生命等)相结合,形成性能更优的问题求解方法。 因此 遗传算法在任务调度中得到了广泛的应用系统中将遗传算法作为任务调度的核心算法并与ERP CAPP 等进行集成通过从ERP 中获取定单信息根据定单信息从CAPP 中获取工艺信息同时IP_CNC 自身提供设备信息在此基础上进行调度。

5 IP_CNC 与EIS 的集成

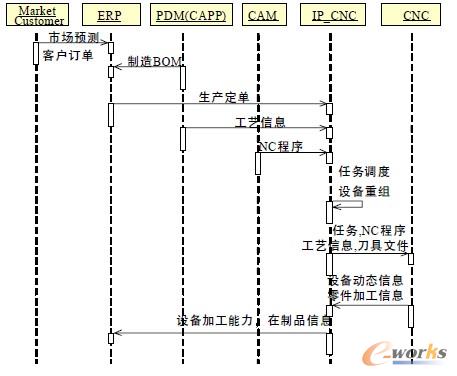

EIS 与IP_CNC 集成的总体思想是从企业的高度出发将EIS 与IP_CNC 中必要的有用的信息以合适的方法集成起来其目的是在正确的时间从正确的地点将全面正确的信息送给正确的人并进行正确的处理EIS 与IP_CNC 的集成流程如图5 所示。

图5 EIS 与IP_CNC的集成流程分析

ERP 根据市场预测和客户订单制定生产计划PDM 进行产品设计,同时将制造BOM 传送给ERP ERP 根据制造BOM 和生产计划生成生产订单并将生产订单传送给IP_CNC CAPP 将工艺信息传送给IP_CNC CAM 将NC 程序传送给IP_CNC IP_CNC 根据生产订单信息设备状态信息任务分配情况等进行任务调度和设备重组IP_CNC 将任务分配信息NC 程序刀具文件下传给数控机床同时IP_CNC 从数控设备获取设备状态的实时信息零件的实时加工信息以及NC 程序等IP_CNC 还将当前设备生产能力信息在制订单完成情况反馈给ERP 系统。

6 实例分析

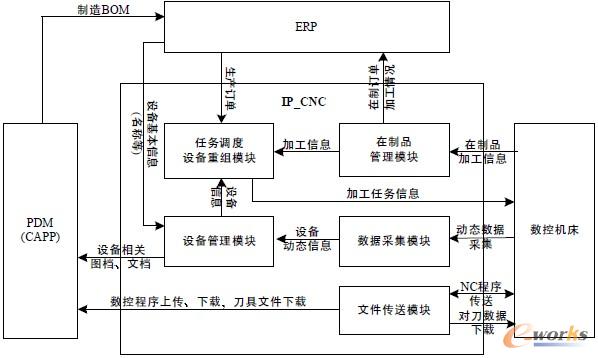

某机械厂有数控机床 22 台普通机床非数控机床100 多台属于离散型制造企业在进行信息化建设时企业,同时实施了ERP PDM CAPP 等系统上层管理人员要求能实时掌握车间的生产情况以及设备状态信息进行任务调度在制品管理等设备管理人员要求对设备的台账维修维护以及大修等进行管理操作人员要求能在线查看工单及工艺信息下载刀具文件NC 程序等显然这是一个信息集成项目需要将ERP PDM CAPP 以及IP_CNC集成起来通过多次调研分析之后确定了如图6 所示的解决方案。

从图中可以看出 集成流程以及交互信息与图5 基本一致有两点需要说明。

(1)因为ERP 有强大的库存管理采购等功能所以设备的采购和出/入库都在ERP 中进行 IP_CNC 中的设备管理模块需要从ERP 中获取设备基本信息设备编码名称型号规格等设备的详细信息以及维修维护设备的动态信息等都在IP_CNC 的设备管理模块中进行管理

(2)由于PDM 有着强大的图档管理功能因此在PDM中仿造制造树建立了设备树对设备的图档文档进行管理同时也对数控程序刀具文件进行管理。

在 EIS 与IP_CNC 的集成中除了动态数据采集NC程序刀具文件的传送是由后台程序完成的这些过程对作人员来说是不可见的总体上是基于B/S 结构的无论对于数控机床非数控机床还是上层管理终端通过浏览器就可完成权限内的工作设备的状态信息维修维护情况零件加工情况任务分配情况订单完成情况都可通过网页查看。

对于非数控机床 设备的状态信息不能自动获取但可以通过机床终端进入IP_CNC 通过相关页面填入设备的状态信息主要是指故障信息以及零件加工信息等。

数控机床的动态数据采集方案与 4.1 节所述的一致部分数控机床采用总线方式如SIMENS 840D 采集机床动态信息部分数控机床直接从PLC 输出端子采集机床的动态信息如HEIDENHAIN TNC41C 等。

本方案正在该机械厂进行实施 已经取得初步的成效实现了IP_CNC 与企业信息系统的集成管理人员操作人员都能对车间的生产状态设备状况及时地掌握计划人员对计划的制定和更改得心应手更切合实际。

7 结论

IP_CNC 实现了对底层数控设备的集成管理,并在此基础上进行动态信息采集任务调度设备重组在制品管理等IP_CNC 与EIS 的集成解决了车间的黑箱操作问题。使车间操作透明化有利于及时掌握从管理到生产的信息能迅速发现生产过程中出现的问题并得到迅速解决根据市场的变化迅速调整生产策略并付诸。实施提高了企业的敏捷性IP_CNC 也能对非数控机床进行集成管理只是在处理方法上有所区别本文着重就IP_CNC 的定义体系结构关键技术以及企业内部IP_CNC 与EIS 的集成进行了研究对于企业间的集成动态联盟内部EIS与IP_CNC 的集成还需进行更多的研究。

- 上一篇文章:伺服驱动及智能模块在机械加工中的应用

- 下一篇文章:嵌入式数控系统的设计和实现