投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

柴油机飞轮油封密封环的数控加工

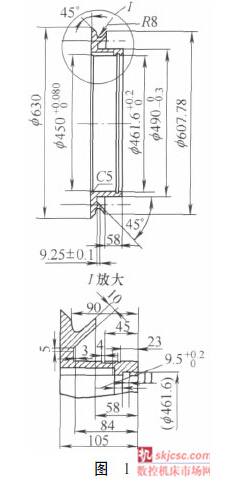

我公司生产加工的柴油机飞轮油封密封环,毛坯材料是ZL104 铝合金铸造,加工要求如图1 所示。通过编制适宜的加工工艺,设计工装夹具,选用刀具,成功完成工件的加工,加工精度符合图样要求,用户非常满意。

1. 工件加工难点分析

(1) 工件外形尺寸较大,形状复杂。如图1 所示的密封环外径尺寸630mm,内径尺寸450mm,有图145° 内外斜角、圆弧和沟槽。各部尺寸衔接紧凑,加工难度大。

(2) 工件外形比较大,部分部位尺寸较薄,铸造铝合金材料,机械强度较低。采用常规卡盘加工,容易发生工件变形或者在加工表面留下装夹痕迹及在加工过程中产生振动,影响表面加工质量。

2. 加工工艺方案

(1) 加工方案思路

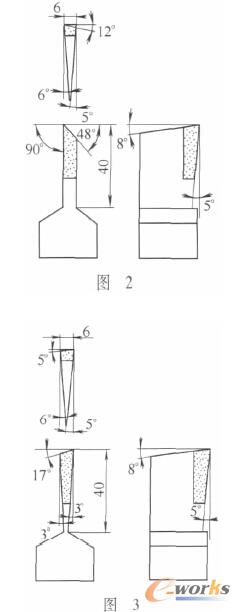

工件外形复杂,根据机床的特点, 使用数控车床,较易实现其复杂形状的加工,选择CKA6780 数控车床进行加工。粗精加工分开,设计制造内孔定位的心轴,压板装夹结构的夹具,使加工受力均匀合理、方便,减少工件变形。用计算机计算出相切、相交的坐标位置尺寸,编制精车程序。斜角与圆弧相切,使用一把特殊切刀切削( 见图2) ,其副偏角必须大于48°,以减少与工件的摩擦。内孔与内端面使用一把特制切刀切削( 见图3) 。斜角与沟槽相交,使用一把普通成形切刀来切削。

(2) 加工工艺过程①精车内孔及两端面。以490mm ( 此时该部位有加工余量) 外圆定位装夹,用图3 所示刀具加工内孔450mm 及内端面,内端面要车至大于490mm直径,再车外端面,保证105mm 宽度, 挖沟槽9. 5mm。②倒面、精车外圆,以内孔450mm 心轴定位,压板压紧其端面。用普通成形切刀车外端面,精车外圆490mm、端面84mm,车斜角,挖沟槽5mm; 用图2 所示车刀加工斜角与圆弧。

3. 工艺关键点

(1) 斜角与圆弧相切点坐标、沟槽与斜角的相交点坐标要计算准确,以便于数控车床的编程。并根据车刀的运行轨迹及实际加工情况,适当调整加工程序,消除机床丝杠间隙的影响。

(2) 装夹定位心轴与内孔配合应为过渡配合,减少定位误差和工件的振动,提高工件加工精度。

(3) 加工时使用合理的切削用量及加注切削液,可以使切削更加顺畅,表面粗糙度值降低,加工精度得到保证,提高刀具寿命。

4. 结语

采用上述加工工艺,数控车床加工,辅以特殊刀具及心轴夹具,控制好关键点,使得柴油机飞轮油封密封环加工顺利,加工效率高,工件外表美观,质量保证可靠。

- 上一篇文章:UG软件在MF Twin65车削中心上的加工应用

- 下一篇文章:谈PLC的应用与发展