投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于人机界面的电池极片生产线PLC控制

1 引言

随着各种新型电池的应用范围越来越广,电池极片生产设备的重要性将日益突出。

电池生产的可靠性、一致性、连续化生产、无污染等新的制造工艺的不断升级,对电池设备提出了新的要求。极片制备技术是电池生产的关键技术之一,电池极片的质量决定着电池质量的好坏。目前国内电池极片设备生产电池极片有填充量小、厚度不均匀、着粉强度差、表面不平整,边缘有毛刺等众多影响电池性能和质量的问题。

PLC作为一种控制设备,用它单独构成—个控制系统是有局限性的,主要是无法进行实时监控,也不能显示报警信息、进行参数的修改与设定,没有良好的界面,我们选用人机界面来弥补这些不足。

改进后的生产线采用PLC和触摸屏实现对伺服系统的精准控制,使控制系统模块化,简化设备结构的同时,使操作更加简便、直观,排除了操作环境和个人因素的影响,得到高质量的电池极片。

2 生产流程

极片上卷完毕后,从放卷辊放出,用压辊压实后切去毛边并将极片六等分。中间过程用张力传感器实时测定张力值,与张力仪上预先设定的张力值比较,进行张力控制。经纠偏机构自动检测、微调极片的边线位置。经轧辊压实后,用切刀将边缘毛刺切去,再用张力控制系统、纠偏机构进行调整,最后卷绕在收卷辊上,得到成品。

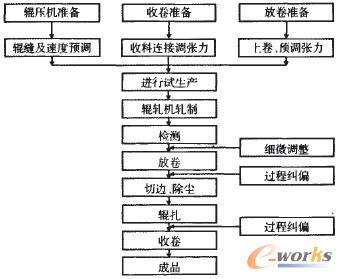

机器运行时。为保证在去除毛刺同时得到适当极片张力,并保持极片薄厚均匀性,必须保证切边动作与极片辊压同步进行,使输出的线速度与主电机轧辊的线速度保持同步。在启动的同时,收卷电机启动运转,张力控制仪自动加电运行,检测极片的张力并控制磁粉制动器和磁粉离合器以保证极片的张力在一定精度下和设定值一致。纠偏系统保证极片不会出现蛇形走偏现象。如图1所示,为极片轧制工艺流程图。

图1 极片轧制工艺流程

3 控制系统硬件架构

控制系统主要由触摸屏和PLC、伺服系统组成,eView MT4400工业触摸屏作为人机界面,主要用于显示设备和系统状态的实时信息,可产生相应的开关信息或输入数值,与PLC进行数据交换。PLC选用FX1N-24MT,负责按钮、光电旋转编码器和其它信号的输入,以及发出信号去控制继电器、变频器、伺服放大器等电气元件,进而控制各设备和电机的运行。由张力控制仪结合张力传感器和磁粉离合器、磁粉制动器来实现对张力的控制。本系统选用轴输入、轴输出、机座支撑、自然冷却磁粉离合器FL200J型;磁粉制动器选用轴联结、机座支撑磁粉制动器FZ200.J/Y型,SC-4型智能张力控制仪。纠偏系统是用光电纠偏仪通过光电传感器检测极片偏移量然后控制小功率电机来调整极片的偏移。选用海安兰菱机电设备有限公司的JP-2型光电纠偏系统,其纠偏精度可达到±0.5mm。采用分辨率为2000ppr光电旋转编码器。

4 系统的软件架构

4.1 PLC的功能分析与设计

根据设备的运行过程,分析

4.1.1 PLC主要要完成的工作

(1)主电机的启动控制:按下启动按钮后,电机低速启动,经过—段时间再调速到工作转速。

按下停止或急停按钮时主电机停止。通过触摸屏可对电机的转速进行调节,以得到满意的生产速度。

(2)变频器的运转控制:主要是运转启动、停止、速度自动设定、故障报警停止和解除故障状态。

(3)伺服系统的运转控制:伺服系统的运转控制主要有运转启动、跟随速度调节、故障报警停止等。

(4)收卷电机的控制:主电机启动后,收卷电机以额定转速自动运转。

电池极片生产线需要配置如下的不同性质的I/O点:3个开关量输入;1个脉冲输入;1个模拟量输出;1个脉冲输出;6个开关量输出。系统控制采用三菱FXl N-24MT可编程控制器及其模拟输出模块。分页4.1.2 程序主要实现的功能

(1)利用触摸屏为变频器设定频率,并由PLC和D/A输出模块转化成(o-lo)v的模拟量输出给变频器的模拟输入端子;

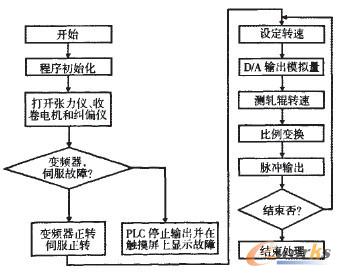

(2)由编码器测量轧辊的转速,将速度信息用增量脉冲的形式输入到PIE中,在PLC内部利用SPD指令进行速度测量,按一定比例关系输出脉冲给伺服放大器去控制伺服电机,控制切刀线速度和轧辊线速度同步。程序的流程图设计,如图2所示。

图2 程序总体流程图

FX2N-2DA型模拟输出模块用于将12位的数字值转换成为2点模拟输出,并将它们输入到变频器等设备中。PLC内部数据寄存器D5用于设定变频器的频率,本系统要使用BFM#16的低8位用于保持D/A转换的下端8位数据和BFM#17的低端3位用于控制D/A转换时的数据保持和开启指定的转换通道。因为要移动的是寄存器D5下端的12位数据,而数据寄存器D是16位的。因此要先把寄存器D5内部的数据扩展到辅助继电器MOM15中,然后分两次传送到D/A模块的BFM#16单元中(先移动并保持下端8位数据,再移动上端4位数据)对轧辊进行测速.进行比例转换后由PLC输出高速脉冲给伺服放大器,主要用到高速处理指令SPD和PLSY。由增量光电旋转编码器输出的高速脉冲串经XO输出给PLC,在PLC内部用脉冲密度指令SPD对脉冲串密度进行测量,即测定轧辊的转速。

数据寄存器(D1)对脉冲进行计数,到达规定时间即将计数结果存放到另一个数据寄存器(D0)中,寄存器(D2)用于测定剩余时间。

这样D0中存放的值就代表了轧辊转速的大小,再乘以一个比例系数,将其放在D10中用于控制输出脉冲串的频率大小,以控制伺服电机转速。

4.2 触摸屏的设计

系统选用的是eView的MT4400系列,通过触摸屏实现以下功能:变频器运行频率的设定、系统监控、调试维护、报警信息等。

4.2.1 操作界面设计

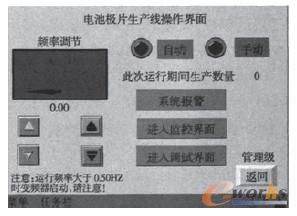

在触摸屏上将给定频率的数值存储寄存器D25中,界面上添加调节频率按钮,实现频率实时可调功能。D25内的值通过急停按钮,系统开关复位,从程序上保证了系统运行的安全性。变频器运行频率界面,如图3所示。

图3 变频器运行频率的设定界面

4.2.2 监控画面的设计

触摸屏的主要任务是对整个系统的运行进行监控,包括所有功能部件的监控元件。如图4所示。

图4 触摸屏监控界面

在主机控制窗口中,最主要的是轧辊电机调速控制。在触摸屏中,电机启动及调速是一个平滑的过程,因此选用多状态设定元件对PLC数据寄存器内数值的修改。以主电机加速粗调按钮为例,设置为多状态设定元件,其输出地址D25,设定类型为递加(减速则为递减),递加值为8,轧辊电机的转速不能太高。因此变频器频率上限设为50Hz。根据D/A输出模块的转换特性,将上限值设定为512,约对应变频器的51.2Hz。而对于减速按钮,设下限值设为0。

这样限定D/A模块转换时的数值区间为0~512。元件的迟滞时间设为0.6s,执行速度0.2s,即按下按钮的时间不超过0.6s,则D25内数值加8,如果按住不放时间超过0.6s,则每隔0.2sD25内数值自动增加。细调时设定需将递加/递减值设置为1,执行速度变为0.1s。

5 总结

系统以PLC为控制核心,触摸屏作为人机界面实现对电池极片生产线的自动控制,使操作简便生动。可以减少操作上的失误,同时也能节省PLC的的点数,降低成本,更加人性化,可靠性高,极大的提高电池极片的质量和生产效率。

- 上一篇文章:牛津激光公司的Delcam PowerMILL激光微加工应用

- 下一篇文章:基于现场总线的电气自动化设备管理系统