投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

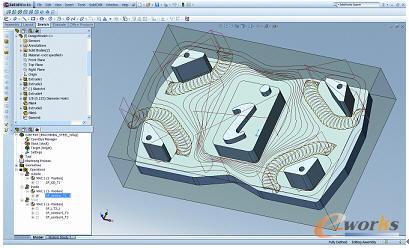

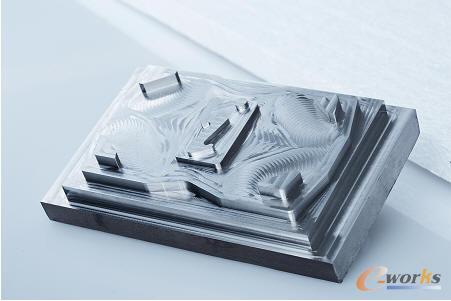

智能、高效加工解决方案——SolidCAM iMachining

时间的车轮进入了2011年,SolidCAM公司以革命性高效加工解决方案引领全球“绿色—低碳”加工。此解决方案能通过智能的参数设置,显著提高单位时间材料切除量,同时有效的延长刀具使用寿命。SolidCAM iMachining非常适用于对高硬度材料的结构类零件加工需要。

智能、高效加工是在保证零件精度和品质的前提下,通过对加工过程的优化和提高单位时间材料切除量来提高加工效率、降低生产成本的一种高性能加工技术。根据金属切削工艺学原理,单位时间的材料切除率决定于切削宽度、切削深深和每齿进给量、刀齿数以及主轴转速,其表达式为:

单位时间的材料切除率

=切削宽度*切削深度*进给速度/1000

=切削宽度*切削深深*每齿进给量*刀齿数*主轴转速/1000

从这个表达式我们可以看到,材料的切除率取决于以上五个切削参数,只有智能、合理的使用此五个加工参数,才能达到高效加工的目的。从这个里我们也可以看出,以前提到的高速加工(HSM)并不等于高效加工。

SolidCAM公司推出的高效加工策略,是在日本和德国进行了四年多实际工厂切削加工,并将之上5个加工参数进行智能优化,写入到软件数据库。iMachining依据不同的机床、刀具及被加工工材料等条件,在确保刀具安全的情况下,使切削载荷能力最大化,最大限度的使用以上的五个切削参数。从而达到大切深(切深可达刀具直径2倍以上)、大进给速度及变化切削宽度保证刀具载荷恒定,实现智能、高效、安全地切削加工。

为了保证刀具在大切深、大进给速度条件下安全高效加工,SolidCAM iMachining高效加工策略对进给速度进行优化。简单的讲,在刀具切削载荷小的情况下,刀具的进给速度将智能增大。在刀具切削载荷变大大的情况下,刀具的进给将智能减小。从而达到在保证刀具不会出现载荷过大而折断的情况,同时也实现了大切深、大进给的加工,充分发挥刀具的使用效率。

航空工业是最早应用高速加工和高效加工新工艺的部门。飞机的梁、框架和大型壁板等承力构件采用的是整体结构件,加工时其毛坯75%~90%的材料将被切削掉,对于这种特别高的切削量,无疑采用高效加工是最合适不过的。在以色列IAI航空公司,在20世纪90年代采用高速加工工艺加工军用飞机某一铝合金整体构件,主要目的是为了简化生产工艺流程,以较少的工序获得高的表面质量,而不是提高材料切除率,工时使用了55把刀具,共花了22个小时完成加工。为进一步挖掘生产率的潜力,后来就很自然地转向采用SolidCAM公司的高效加工工艺,采用了30把刀具,加工时间仅为10个小时,减少了一半多。同时因为使用刀具的侧刃切削大大延长了刀具的使用寿命。

2011年SolidCAM的高效加工策略正式进入中国市场,给中国制造企业带来更多的经济效益。

- 上一篇文章:数控加工工序规划的方法

- 下一篇文章:基于SolidWorks的圆柱凸轮CAD/CAM系统的研究