投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

SolidCAM高效加工解决方案--iMachining解读

在传统的深切削慢进给加工策略中,由于采用较大的切削深度所以刀具、机床受载荷比较高;较慢的进给速度造成排屑不容易,加工缓慢;所以整体加工效率比较低。

在HSM高速加工中,通常都是以小的切深、大的进给进行加工,就是我们平时所说的小吃快进,HSM可以缩短生产的周期,但是单个加工工序的时间并没有缩短。

iMachining高效加工策略(HPC)可以实现大切深、大进给进行加工,并且可以实现动态调整。使用iMachining不仅可以缩短我们生产的周期,而且单个工序的加工时间也得到了大幅度的缩短。

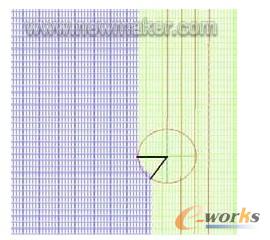

高效加工(HPC)与高速加工(HSC)不同的是,他并不只限于提高切削速度和进给速度,而是把优化材料切除率放在首位,旨在通过提高单位时间的材料切除量和降低加工时间(基本时间和辅助时间)来进一步低加工费用。iMachining生成的所有刀路轨迹都是通过接触角来计算,接触角是指当刀具旋转轴为Z方向时,根据刀具和毛坯材料接触圆弧大小来定义接触角度,刀具会严格按照这个角度进行切削,不会超过我们设定的最大切削角。这种方式与我们之前定义的“行间距”有很大的不同,接触角方式可以使每次切削的毛坯更加的均匀(如图1所示)。并且所生成的路径步距是不恒定的。也就是说是以变化的路径步距进行加工。可以根据我们目标零件的形状自动产生摆线与螺旋组合的刀路轨迹。高的进给速度可以根据接触角的改变进行动态的调整;并且通过进给速度的调整和优化,保证了大切削深度的安全性。

图1

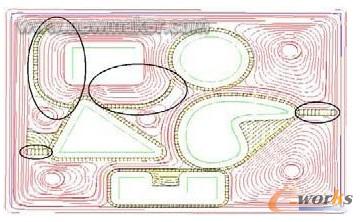

众所周知,在实际加工过程中为了在局部区域内保证最短时间完成加工,通常会使用螺旋的方式来完成切削,这些区域大多是没有加工到的地方,显然摆线加工的方式最为适用。摆线式高速加工过程中,刀具处于动态的全方位切削,刀体沿周边受力均匀,因此,刀具疲劳破坏的可能性就非常小;刀具向前切削材料也伴随着向后的空走刀,这样刀具有充分的时间冷却,同时,还能自动带走切屑,从而大大改善切削条件,而且摆线刀路可以避免刀具被工件材料包埋时的情况发生,但是摆线方式会延长加工时间,在整个摆线过程中大约会有30%到50%的时间是不切削的,所以为了即提高加工效率又缩短加工时间,iMachining提供了摆线与螺旋相组合的刀具路径解决方案。(如图2所示)

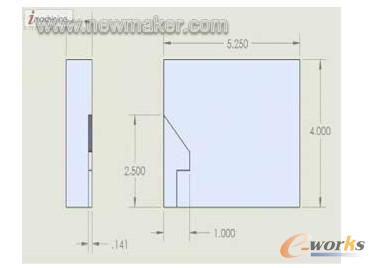

我们先看下面图3所示,对于加工图形中边缘槽部分,我们传统的做法通常是以深切削慢进给进行加工,或者是用高速加工。一层一层地从外面往里面进行加工,那么他就必须分为多层进行加工(如图4所示)。

图3

图4

但当你使用iMachining。那么你将会得到这样的刀具路径(如图5所示)。通过组合的刀具路径先以摆线的加工方式对边界区域进行加工,再以环绕的加工方式对残料区进行快速地去除残料。他的进给、速度、和步距会自动地进行调节。并且不磨削、不跳刀;光顺的刀具路径,使加工得更快更深不成问题。iMachining加工策略适合所有的加工,优化的转速和进给,避免发生断刀。由于传统的深切削慢进给刀具和机床的受载较大,排削的不容易等因素,因此iMachining加工策略与传统的深切削慢进给相比,大大的提高了加工效率和表面质量。

图5

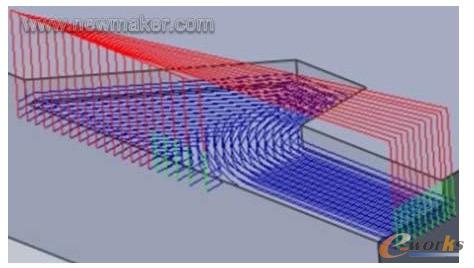

在高速加工中,采取的工艺方案通常是以高切削速度、高进给率和小切削量的组合,铣削的关键特征就是必须拥有高的主轴转速和高的进给速度,并且具有较短的刀具长度和圆弧连接的光顺刀路轨迹。高速加工中可以优化机床的加工性能,提高生产流程的稳定性。可以缩短整体的加工时间,但由于小切削用量的使用,使单个工序的加工时间并没有减少;而且高速加工对硬件的性能要求比较高,机床的承受载荷比较小,而且刀具磨损比较严重。iMachining加工策略通过接触角和进给速度的自由控制,自动产生摆线和环绕相组合的刀具路径,在iMachining中,提供了四种不同的进给速度(如下所示),iMachining所产生的加工代码,它的进给速度是不断进行变化的。通过最大最小接触角的控制确保了刀具负载的稳定,光顺的刀具路径避免任何切削方向的突然变化,减少切削速度的降低,从而可以实现大切深、大进给进行加工。

X99.947 Y49.105 F1556.18 (CA=27.)

X100.263 Y48.827 F1885.95 (CA=22.)

X100.574 Y48.523 F1556.18 (CA=27.)

X100.88 Y48.191 F1504.86 (CA=28.)

X101.18 Y47.826 F1971.41 (CA=21.)

X101.481 Y47.411 F2170.02 (CA=19.)

X101.774 Y46.946 F1971.41 (CA=21.)

X101.917 Y46.683 F2065.64 (CA=20.)

- 上一篇文章:复合材料自动铺放CAD/CAM软件技术

- 下一篇文章:采用CAD/CAM的高速数控加工技术研究