投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

低温冷风高速切削时硬质合金涂层刀具磨损的研究

1 引言

绿色制造工艺中常用硬质合金涂层刀具来进行干切削加工,由于刀面与切屑和工件新表面接触,产生剧烈摩擦,同时在接触区内有很高的温度和压力,因此,在前刀面和后刀面都会发生严重磨损。刀具磨损后将使得切削力增大、切削温度上升、工艺系统产生振动、加工表面质量降低。因此,在绿色制造工艺的高速切削加工过程中,要改善刀具的磨损状况,根本性的措施是降低切削温度。

2 低温冷风切削技术

低温冷风切削技术是由横川和彦教授最早提出,采用低温冷风替代传统的冷却液,将气体从前刀面、后刀面、切屑流动的逆方向喷射到切削区,使切削区处于低温下进行切削加工的一种加工方法,实现前刀面与切屑之间、后刀面与已加工表面之间气体射流冷却润滑。该技术可显著降低切削区的温度,润滑切削副,对切削力、刀具磨损、切屑折断、被加工表面粗糙度等方面产生积极的影响。文献[1]对在干切削状态下铣削Ti6Al4V时硬质合金刀具磨损机理和切削力进行了试验研究,结果表明粘结、扩散是硬质合金铣刀的主要磨损机理。文献[2]研究了常温氮气油雾对钛合金高速铣削加工性能的影响,发现与常温干切削相比,常温氮气油雾更能有效地抑制刀具的磨损。在低温冷风高速切削中,刀具磨损是影响该技术应用推广的瓶颈之一,在不同介质下加工各类工件材料时硬质合金涂层刀具的磨损情况是不同的,需要从其机理的角度进行研究和预防。

在金属高速切削加工过程中,由于切削区的温度升高使得切削副润滑降低和刀具磨损加剧。低温冷风切削法可以较好解决高速加工中高切削热的难题,使切削区域低温化,不仅能使工件材料局部冷脆,更有利于切屑的剪切断裂和降低切削负荷,同时也防止了刀具自身的扩散磨损、相变磨损和粘结磨损,微量油雾润滑降低了刀具与工件、刀具与切屑间的摩擦力,使刀具寿命得到延长。

在切削速度较高时,切削温度也在升高,一方面,塑性变形速度快使材料强度增加的影响,足以抵消切削温度升高使材料强度降低的影响;另一方面,切削温度是在切削变形过程中产生的,因此对剪切面上的应力应变状态来不及产生很大的影响,只对切屑底层的剪切强度产生影响;尽管如此,切屑温度上升,使切屑的延展性增加、不易折断,刀具的磨损增大。在高速切削加工过程中、利用低温冷风降低切削区域加工温度,可以改善加工环境,但低温冷风高速切削对加工过程中的各类技术参数的影响与常温状态下的影响是不同的。

3 低温冷风切削试验条件与刀具磨损微观形貌

试验中选取工件材料为镍基高温合金和淬硬钢,工具为硬质合金涂层刀具和陶瓷刀具,分别车削Inconel 718圆棒、铣削AISI D2淬硬钢,考察在不同冷却润滑环境(压缩氮气压力0.6MPa,流量120L/min,切削油雾耗量120mL/h,低温冷风-15℃)中的刀具磨损情况,刀具磨钝标准为IS03685;切削试验结束后,用HITACHI S-570型扫描电子显微镜(SEM)观察刀具的磨损区域刀具表面磨损带形貌。硬质合金涂层刀具的磨损形貌主要有刀面粘结磨损和磨料磨损。

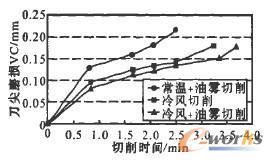

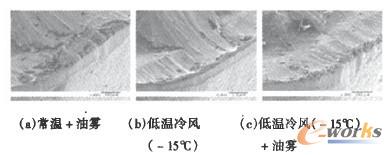

(1)硬质合金涂层刀具高速车削镍基高温合金由于Inconel 718属于镍基高温合金,具有高温强度高,塑性变形大,加工硬化严重,在常温下不宜加工。在不同冷却润滑条件下,KC5010 TiAIN硬质合金涂层刀具车削Inconel 718棒料一定长度时刀具磨损的情形见图1,后刀面磨损微观形貌见图2。

图1. 不同冷却润滑条件下刀尖磨损随时间的变化趋势

图2. 不同冷却润滑条件下后刀面磨损微观形貌

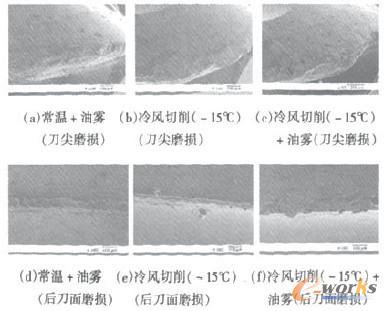

(2)硬质合金涂层刀具高速铣削淬硬钢

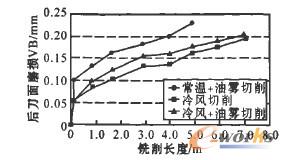

图3是在不同冷却润滑条件下刀尖和后刀面磨损后的微观形貌,可以看出刀具表面都有不同程度的粘结磨损。图4为后刀面磨损随铣削长度而变化的情况。

图3. 不同冷却润滑条件下硬质合金涂层刀具磨损后的微观形貌

图4. 不同冷却润滑条件下硬质合金涂层刀具后刀面磨损速率

如有任何看法或投稿请联系 MSN:liangxi1122@hotmail.com;QQ:85557991分页

4 试验结果分析与刀具磨损机理

(1)低温冷风高速切削时刀具磨损结果分析

图1是不同冷却润滑条件下刀尖磨损随切削时间的变化趋势,可以看出,冷风切削和冷风+油雾切削时刀尖磨损速率相差不大,而常温+油雾条件下的刀尖磨损较为严重,刀面的磨损随切削长度呈增长趋势,说明了低温冷风对刀尖的磨损有着很好的抑制作用。如图2所示,通过扫描电镜观测后刀面磨损后的微观形貌,可以发现刀具磨损表面有明显的粘结物,并伴有划痕,划痕的产生是由于切削过程中Inconel 718工件材料中的硬质点对刀具前、后刀面有着微切削作用。用TiAlN硬质合金涂层刀具切削Inconel 718时,刀具主要是粘结磨损,并伴有磨料磨损。图2可见,低温冷风切削时后刀面的粘附物较少,对工件表面粗糙度的影响较小。

高速铣削淬硬钢时,在工件和刀具的接触区由于压力和铣削温度很高,切屑和工件沿着刀具前、后刀面不断移动,破坏了刀具表面的涂层和其它吸附膜,使刀具与切屑以及工件表面产生粘结磨损,这种粘结磨损使刀具材料被剪断和撕裂。虽然,随着切削温度的增加,工件材料的软化比刀具快,可以降低粘结磨损程度,但是切削温度的升高将使得刀具材料发生相变,强度和硬度急剧下降,使刀具磨损急剧增加。因此,在硬质合金刀具高速切削淬硬钢时,粘结是非常普遍且主要的磨损现象。同时,由于铣削温度的增加使得刀刃的硬度下降,而工件表面以及切屑表层由于扩散渗碳的原因使得硬化,这就加剧了刀具表面的磨料磨损。图3可以看出,在各种冷却润滑条件下刀具接触区都有明显的粘结磨损,整个后刀面上有切削粘附物产生,并且在后刀面有部分涂层脱落。在刀具与工件的非接触区,也有切屑粘附和刮伤的痕迹。图3b和图3e可以看出,冷风切削时的刀具后刀面的粘结物较少,表明低温冷风切削可以很好地抑制硬质合金涂层刀具表面的粘结磨损。

(2)低温冷风高速切削时的刀具磨损机理

在金属切削加工中,已加工表面是刚刚形成的具有大量活泼原子的新鲜表面,所处的温度较高,并存在一定的压应力,其摩擦、粘结和原子扩散作用造成刀具的磨损。由于刀具的刀尖部分强度弱和散热条件差,将加速刀尖的磨损。

由于刀具和被加工材料之间的相互作用不同,所发生磨损的机理也不同。在低温冷风高速切削时,刀具是在不断变化的高温、高压和强烈摩擦的条件下工作,刀具磨损是机械、化学和热的三种作用的综合结果,随着刀具、工件材料和切屑的相互接触、摩擦和分离,其刀具磨损形态表现为:①工件表面上常含有加工过程中所产生的各种硬质点颗粒,其切削和滚压作用对刀具表面产生硬质点磨损;②在高速铣削时,切屑或工件和刀具相接触的部分都是新鲜表面,各接触点上的实际压强和温度都很高,由于相互的作用会导致刀具与工件之间出现局部点的冷焊粘结,它是两个固体接触表面分子相互作用的吸附力所造成的粘结,当粘结层脱落后,即产生刀面的粘结磨损;③由于切削刀具、工件材料和切屑的相互接触,致使其中的部分原子相互溶解和相互扩散,形成刀具的扩散磨损。适当加以微量油雾作为润滑,切削副界面受到润滑时,摩擦减小,促使刀具磨损减小、刀具寿命提高,切削力也随之减小。

低温冷风油雾切削的冷却效果不是单纯的对流热迁移,还在于其冷却润滑剂能在切削副之间形成润滑薄膜,以减少摩擦、抑制切削热。根据“微滴爆炸”模型认为,切削液渗入到毛细管内分两阶段;第一阶段是液相渗入,然后微滴爆炸蒸发;第二阶段是气相充填毛细管渗入切削区。而用冷气作冷却润滑剂时就只需第二阶段,即气相充填毛细管实现直接渗入切削区阶段;这样气相冷却润滑剂渗入时充填毛细管时间比液相冷却润滑剂渗入时充填时间少,低温冷气冷却比传统冷却液更易形成薄膜,并且低温冷气冷却扩大了切削区温度与冷却介质间的温差,增加了切削区动态换热面积,强化了散热条件,具有冷却针对性和强迫性。

5 结语

从上述的分析来看,①用TiAIN硬质合金涂层刀具加工Inconel 718镍基高温合金时,冷风切削对刀尖磨损和后刀面磨损的抑制作用明显占优,冷风+油雾可以获得更佳的抑制刀具磨损的效果。因此,采用TiAIN硬质合金涂层刀具加工镍基高温合工具技术金时,冷风切削是一个较好的选择,若采用低温冷风+油雾(或MQL)结合效果更好。②使用KC5010 TiAlN硬质合金涂层铣刀铣削淬硬钢时,冷风切削可以获得最好的刀具耐用度和较好的加工表面粗糙度,这是由于冷风切削减少了刀具后刀面的粘结磨损。虽然MQL切削时后刀面粘结物也较多,但比较酥松,由于切削区润滑条件较好,刀具的耐用度和工件表面质量都不会有太大的影响。

综上所述,通过冷风切削和常温切削的对比研究,采用低温冷风取代切削液而成为冷却润滑剂,可以改善加工断屑的效果,降低刀具的磨损,提高工件表面质量。而且,由于切削区的温度相对平稳,加工表面残余应力小,工件表面质量容易保证。在试验中低温冷风的温度和压力并未导致材料冷脆现象的发生,低温冷风能有效地抑制已加工表面的积屑瘤和鳞刺,降低工件表面的粗糙度,使切削质量提高。低温冷风切削技术作为清洁、有效的切削方式有很大的发展前途。

参考文献

1 王晓琴,艾兴,赵军等.硬质合金刀具铣削Ti6Al4V时刀具磨损及切削力研究.制造技术与机床,2008(3):102-105

2 满忠雷.基于绿色制造的钛合金高速切削技术研究[博士学位论文].南京:南京航天航空大学,2003

如有任何看法或投稿请联系 MSN:liangxi1122@hotmail.com;QQ:85557991