投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于UG NX的刀具参数化设计

数控机床和加工中心用刀具(简称数控刀具)在国外发展很快,品种规格已形成系列。我国对数控刀具的研究开发起步较晚,数控刀具的开发与生产成为我国工具行业的薄弱环节,数控刀具的落后已成为影响国产和进口数控机床充分发挥作用的主要障碍之一。

目前国外设计数控刀具的方式基本上是通过直接调用已有的设计结果或经过局部修改而形成新的品种或规格。而国内企业(包括中国第一汽车制造厂)在数控刀具设计中则大多在用CAD(多为Au-toCAD)软件平台上由设计人员进行交互式绘图。由于交互式绘图很难利用已有的设计结果,劳动强度大,设计效率低,难以满足实际生产需要。因此,研究开发先进的数控刀具CAD/CAM技术,对于提高数控刀具设计、制造的质量和效率十分必要。

参数化技术以约束造型为核心,允许工程设计人员以尺寸驱动的方式实现对设计结果的修改,非常适合于结构类似的系列化产品设计。UG NX是美国EDS公司的CAD/CAE/CAM一体化软件,具有强大的参数化设计功能,在设计和制造领域得到了广泛的应用。本文以UG NX为支撑平台,以公司片铣刀为例,研究参数化设计的实现途径和方法。其他数控刀具的设计方法与其类似。

1 参数化设计思想

在使用UG软件进行产品设计时,为了充分发挥软件的设计优势,首先应当认真分析产品的结构,在大脑中构思好产品各个部分之间的关系,充分了解设计意图,然后用UG提供的强大的设计及编辑工具把设计意图反映到产品的设计中去。因为设计是一项十分复杂的脑力活动,一项设计从任务的提出到设计完成从来不会是一帆风顺的,一项设计的完成过程就是一个不断改进、不断完善的过程,因此,从这个意思上讲,设计的过程就是修改的过程,参数化设计的目的就是按照产品的设计意图能够进行灵活的修改,所以它的易于修改性是至关重要的。这也是UG软件为什么特别强调它的强大的编辑功能的原因。

UG刀具参数化设计思想:将刀具零件模型的构造工作划分为几何约束、尺寸约束、确定尺寸值和模型生成4个基本任务。模型生成是一项工作量巨大、琐碎但是有规律的工作,可以由计算机基于UG等三维软件完成;形状约束、尺寸约束和尺寸值的确定是非规律性的创造性工作,由设计者根据设计要求设定,并建立零件特征之间的尺寸关联,用户修改零件模型时,只需要输人一组新的特征尺寸值,或是个别尺寸值,改变零件结构,而不需要重新设计,只需要改变某些特征参数即可。

片铣刀的产品模型中应包括刀片、刀杆、夹紧装置等,在设计过程中,刀具零部件均以几何形状的形式来描述。构成片铣刀每一部分的几何体都由结构约束、图素集和参数集组成。图素集为构成几何体的基本几何元素,如点、线段、圆弧、多边形等。为提高软件的运行效率,多采用封闭多边形来定义几何体,以减少图素的数量。结构约束用于限定几何体的结构,如两圆的同心、相邻边互相垂直或平行;参数集用于确定几何体的大小,如直线的长度、圆(弧)的半径等。并通过各参数集之间的相同参数来表达各几何体之间的位置关系。

2 三维参数化建模的实现方法

下面通过公司厂标刀具CRB153-2001片铣刀三维模型的创建实例来说明参数化建模方法。

2.1 分析零件模型设定特征参数

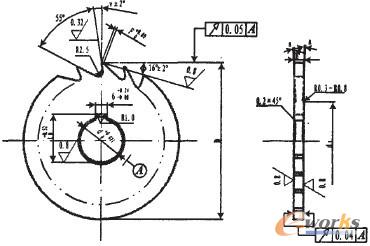

如图1、表1所示,片铣刀主要尺寸特征有R,Z,B,d,R1,a,F,v,t,可将这9个尺寸作为主要参数驱动片铣刀模型。片铣刀的模型可通过拉伸、阵列、旋转等建模方式得到,在建模时应特别注意各特征参数以及它们的关系。

图1 片铁刀示度圈

2.2 绘制草图与尺寸约束

UG NX具有完善的系统参数自动提取功能,它能在草图设计时,将输人的尺寸约束作为特征参数保存起来,并且在此后的设计中进行可视化修改,从而到达最直接的参数驱动建模的目的。用系统参数驱动图形的关键在于如何将从实物中提取的参数转化到UG中,用来控制三维模型的特征参数。尺寸驱动是参数驱动的基础,尺寸约束是实现尺寸驱动的前提。UG的尺寸约束的特点是将形状和尺寸联合起来考虑,通过尺寸约束实现对几何形状的控制。设计时必须以完整的尺寸参考为出发点(全约束),不能漏注尺寸或多注尺寸。尺寸驱动是在二维草图Stretcher里面实现的。当草图中的图形相对于坐标轴位置关系都确定,图形完全约束后,其尺寸和位置关系能协同变化,系统将直接把尺寸约束转化为系统参数。

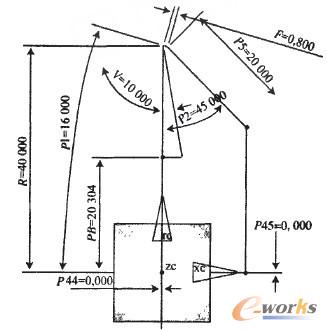

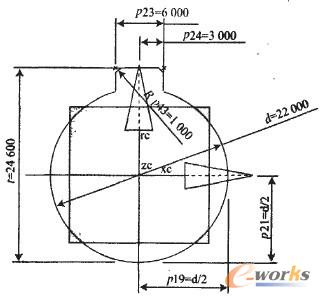

片铣刀截面为齿形,进入xy平面草图模式,如图2所示,在草图中按图样尺寸绘制单个齿形线,选R,F,v作为主要参数并赋值来驱动图形,约束其角度,绘制齿形截面,完成退出草图。在xy平面新建草图,按图样尺寸绘制一个圆,圆心约束在坐标中心,绘制成轴孔截面,如图3所示,选择t,d作为主要参数并赋值来驱动图形,完成退出草图。在yz。

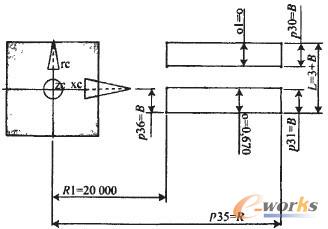

平面新建草图,按适当尺寸要求绘制侧角截面草图,如图4所示,选用L、a作为主要参数并赋值来驱动图形,完成退出草图。

图2 齿形截面草图

图3 轴孔截面草图

图4 侧角截面草图分页

2.3 建立模型特征和编辑表达式驱动模型

UG NX建模技术是一种基于特征的建模技术,其模块中提供各种标准设计特征,各标准特征突出关键特征尺寸与定位尺寸,能很好的传达设计意图,并且易于调用和编辑,也能创建特征集,对特征进行管理。特征参数与表达式之间能相互依赖,互相传递数据,提高了表达式设计的层次,使实际信息可以用工程特征来定义。不同部件中的表达式也可通过链接来协同工作,即一个部件中的某一表达式可通过链接其他部件中的另一表达式建立某种联系,当被引用部件中的表达式被更新时,与它链接的部件中的相应表达式也被更新。

选用Extrude(拉伸)功能,选取图2草图截面拉伸,建立单齿模型,选择Circular Array进行齿型阵列,完成完整齿型创建。再次用拉仲功能选择图3草图截面,通过布尔运算建立轴孔模型。选用Re-volve(旋转)功能,选取图4草图截面,通过布尔运算建成刀具模型的侧角。最后根据需要进行局部倒角修整。

选用Expression(表达式)功能,点选几何表达式按钮,从已用参数集中提取相应参数,选取拉伸距离作为一个参数,命名为B,阵列数量参数设定为Z,阵列间距角度参数设为a2,根据相互数学关系编辑表达式:

a2=3600/Z;

H=B;

L=3×B。

至此,我们在草图空间建立了片铣刀底面的草图模型,形成了由9个主要参数R、B、Z、d、Rl、a、F、v、t和3个辅助参数a2、H、L构成的驱动模型(见图5),其修改可以进人草图修改或由表达式修改。

图5 片铁刀模型与效果图

3 参数化模型基础上的三维零件库

3.1 创建三维零件库的基本原理

根据相似性原理对需要建库的零件进行分类,确定其能够完整表示零件族或零件系列所有零件特征的复合零件。复合零件是在UG NX环境下用交互方式创建的三维零件模型,我们称其为三维零件样板。复合零件综合了该零件族所有零件个体的形状和结构特征,即基于复合零件可以派生该零件族的任何一个零件,零件可以继承复合零件的全部特征或部分特征。在三维零件样板的基础上确定一组设计参数来控制模型的形状和拓扑关系,并建立零件族设计参数的系列尺寸。最后,通过选择不同系列尺寸来自动生成零件的三维模型,从而实现三维零件库的创建。

3.2 生成三维零件样板

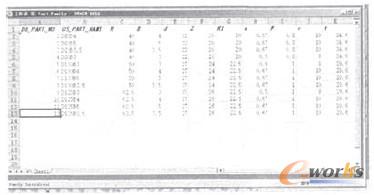

利用UG NX的Part families工具可以方便的定义零件主要参数生成系列化零件数据库。进入Part families,提取表达式中的R、Z、B、d、R1、a、F、v、t九个主要驱动参数,设置保存目录,选择Create命令进入Excel工作表。在Excel里面,根据标准零件系列尺寸或标准件的标准规格尺寸录入零件控制参数的值,如图6所示。保存族并退出Part families,就完成带Excel参数表的三维零件样板的生成。

图6 Part families中录入数据

3.3 三维零件库的调用

在新模型文件或是装配文件中,点击引入模型命令,选择已设计完成的片铣刀模型文件,在匹配成员列表里面会出现之前我们在Excel工作表里面录入的所有规格(如图7示),选择需要的规格,系统将自动生存新的零件模型,并与刀柄装配(如图8所示)。

图7 引入样本库

4 结语

利用UG NX提供的强大相关参数化建模功能开发的数控刀具设计平台,能够方便编辑修改,加速设计进程。在相关参数化模型基础上,借助零件族的Excel工作表,可以快速准确地创建标准件、通用零件及刀具系列化设计的三维模型库。可显著提高设计效率,使设计人员从繁重的重复性劳动中解放出来,将更多精力用在创造性设计工作中。

- 上一篇文章:我国切削刀具市场总量有望超过德、美、日

- 下一篇文章:高速切削加工中刀具材料的合理选择