投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于分步式数控技术的刀具信息在线追踪系统设计

所谓MES下的刀具信息追踪技术,是指在MES整体软件环境下,对数控车间的每一把具体刀具进行全寿命周期的追踪和管理,即从购人后的入库,到其后的借用,归还,送磨等不同状态以及在加工状态中的具体信息加以跟踪和采集,并对采集到的信息进行及时有效的处理,并把结果反馈到MES系统中进行决策分析,为MES中车间生产计划调度等的顺利执行提供坚实有效的基础。

1 DNC技术

DNC(Distributed Numerical Control)是通过上层控制计算机对一组(或多组)数控机床进行集成化控制管理的一种方式。20世纪90年代后,随着网络技术和通讯技术的发展,DNC的功能不断扩大,除了基本的NC程序和有关数据双向传输外,还具有系统状态采集和远程监控等功能目前应用最广的就是使用各种DNC软件对数控机床进行联网。如,Predator公司的旗舰产品Predator DNC,CIMCO公司的软件DNC、MAX,Power DNC。

2 刀具信息在线追踪采集

2.1 数控机床联网

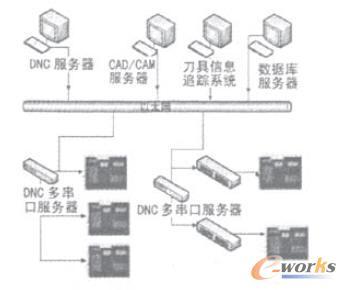

成熟的DNC管理软件可方便地实现数控机床的联网配置及对机床数据信息的采集,要实现对刀具信息的及时追踪、采集和处理,需在机床联网基础上对DNC软件进行二次开发或对其结果进行处理。本文选用DNC-MAX,其提供了灵活的数控机床联网方式,一般的数控机床联网示意图如图1所示。图中,数控机床通过DNC多串口服务器与工控机相连,工控机端安装刀具信息追踪系统客户端软件,以进行必要的手工输入信息采集,同时对刀具在机床上的在加工信息进行自动采集。各种上层系统通过工业以太网与DNC服务器相连,同时与共享的数据库相连,通过共享同一个数据库,保证数据同步和一致。

2.2 基于宏指令的数据采集实现

机床上刀具的加工状态信息包括正在执行的程序名称、刀具开始加工时间、刀具结束加工时间、主轴转速、进给速度、当前刀具号等。本文针对有宏指令的机床进行刀具加工信息的自动采集。基于DNC-MAX的刀具信息追踪过程为:主要信息采集由DNC-MAX完成,其结果输出可以设定在工控机的固定位置,然后刀具信息追踪系统对此文件进行实时监控,这里用到的是多线程技术。DNC—MAX软件通过宏指令输出的方式对FANUCl81数控系统进行信息采集,即通过在NC程序中插入特定的宏指令代码来使机床在执行的时候返回信息,软件接收到这条信息,即对信息进行解码然后生成相应的结果进行输出。为此,开发了相应的NC程序后置处理模块。

DNC软件通过宏指令进行数据采集,刀具信息追踪系统根据采集的结果进行信息追踪。

利用宏指令来采集机床和刀具信息,必须使用特定格式的NC程序,具体格式如下:

在要使用的NC程序开头都要加上如下的代码:

·09xxxx

·POPEN

·DP* * * *

在要使用的NC程序结尾都要加上如下的代码:

·DP* * * *

·PCLOS

·M99

添加以上代码的意义如下,程序开头的“09xxxx”作为一个标记,用以标识出本程序为机床系列,其后的“POPEN”代表宏指令读取输出打开,可以进行相应的宏指令信息采集并输出。

下面给出一段后置处理过的NC程序:

N0010 T=“T4”

DP* * * * * * * *

N0011 TC

N0014 G90 G94 GOO z600.

N0015 G64 G00 X10.361 Y20.471 A-12.854 B5.471 S900.M03

DP* * * * * * * *

N0016 Z532.542

N0017 Z432.542

N0018 C01 X.002 Y29.164 Z428.918 F300.M08

DP* * * * * * * *

N0019 Y-29.474

N0020 X-004 Y-31.651 B5.472

N002l Y-31.923

N0022 Y-31.94

N0023 Y-31.945

N0024 X-007 Y-32.376 B6.11

N0025 Y-32.374

N0136 M05 M09

N0137 M30

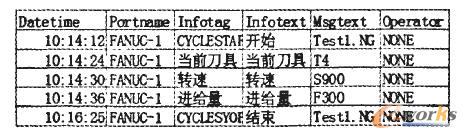

在以上的NC程序中,指定刀具的通用代码为T=“* *”;引号中间即为数控程序中表示的刀具代码。在程序中,此部分用机床刀位进行替换,因为在机床装刀过程中,己经得到机床刀位和具体组合刀具的一一对应信息并记录在数据库中,所以可用当前时刻的刀位来得知当前使用的具体刀具。所以可用T=“T4”等代码来进行换刀操作,数控程序中就可以设置相应的输出代码,由此可以得到输出当前刀具为T4,然后在查询数据库得到当前的具体刀具编码。采集的信息得到的Excel输出如图2所示。

经过如此设置和运行后,得到的Excel数据表,此表的文件名和存放位置都己经设置好,与刀具信息追踪系统相匹配,而刀具信息追踪系统所要做的就是把表中的数据进行实时读取并进行数据库存储和向上传达。由此生成的Excel文件为实时刷新,为了保证得到数据的实时性,要保证在数据刷新后刀具信息追踪系统可以立即读取最新信息,并得到当前刷新的最新数据。读取文件使用了Java Excel API来实现。在处理上,使用了多线程技术来实现。主线程生成一个子线程来对文件进行监控,不断读取其最后更改时间,发现改变后说明文件已经被更新,就进行读取,得到最新信息,更新数据库等相关内容。保证了刀具信息追踪系统得到信息的及时性。

分页

3 系统与对刀仪的集成

3.1 对刀仪和刀具补偿

目前得到刀具参数信息的主要方式还是通过对刀来实现,最主要的对刀方式有使用对刀仪对刀和机床在线对刀两种。对刀仪(刀具预调测量仪)是对刀具进行测量的仪器,可以对刀具的长度、直径、刀尖圆弧半径等进行测量,并能检查刀具的刃口质量。对刀过程是将组合刀具放置到刀具架上,选用合适的刀柄值,然后对刀具参数进行测量,最后以系统要求的方式对结果进行输出。对刀仪主要分为光学放大和电子扫描以及CCD成像等几种方式,比较常用的有光学放大和电子扫描式。

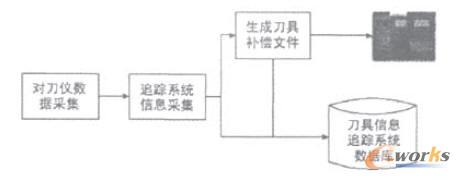

由于以上两种对刀仪各有优缺点,便在对刀部分给出两种选择,可由系统自动采集参数(适合有输出的自动对刀仪),也可对刀结束后由人工进行手工输入(适合未配备RS232或LAN接口的对刀仪),让系统得到相应数据,某车间即配备了此种对刀仪,采用对刀后手工输入的方式进行刀具参数采集。对刀仪对刀业务流程图如图3所示。

由于生产对刀仪的厂家较多,用户在使用时也会用到不同的对刀仪,不同对刀仪的输出格式又不尽相同,所以要对输出结果进行处理以符合使用标准。对于手工录入的刀具信息,可达到正常使用的要求,但对于自动采集到的数据,就要对结果进行提取处理,然后再根据刀具参数生成刀具补偿文件,存人数据库或直接上传给相应的数控机床。对刀仪结果处理程序要因不同的对刀仪而作相应处理,为此做一个统一的后置处理程序没有必要,因为在一个数控车间中,使用的对刀仪通常只有一种,大多情况下只有一种,所以这部分处理程序可以根据具体情况来定制。

两种补偿值都要存放在机床上相应的寄存器中,设置好后就可按照理想刀具进行编程,机床在运行过程中会自动计算并按照实际加工路线行进。而对刀仪就是测量刀具参数的仪器。对于得到的刀具参数,可由工人在机床工控机端调出再敲入数控机床的相应寄存器中,也可按照相应格式生成刀具补偿文件上传给机床。对于刀具补偿文件的生成和上传,不同机床都有各自不同的存储方式和定义,不可能通过一种方法来解决,而且有些数控机床并不支持刀具补偿文件上传功能,所以这部分只能针对具体需要进行开发。

3.2 系统与对刀仪的集成

系统与对刀仪的集成通过对刀仪自带的接口来进行。通常应用RS232接口进行。在对刀仪处有一台工控机,安装了刀具信息追踪系统客户端软件,对刀过程由工人完成。对刀结束后,数据经由及其自带的RS232串口发送到工控机,刀具信息追踪系统软件客户端进行接收并按照特定的处理程序把结果进行处理,然后进行后续相应处理。

4 刀具寿命统计

在数控车间中,数控刀具是在不同的机床上互相流动的,所以其在不同时期加工的任务不同,加工材料不同,进给量和切削深度都不相同,而刀具的磨损情况与这些因素息息相关,上面任一种条件的变化都会导致刀具磨损情况的变化,引起刀具寿命的改变。对于可刃磨刀具来讲,每次刃磨后可以进行的加工也不尽相同,有些刀具刃磨后可以当作新刀具,而有些刀具只适合做粗加工。而刃磨后的刀具寿命也会产生较大变化,这些都是影响刀具使用寿命的重要因素。所以刀具寿命统计计算本身非常复杂。

刀具在入库时会有一项指标来规定其预定加工时间,在每次刀具借出后,刀具信息追踪系统自动采集刀具的在线加工时间,对其进行统计,然后实时更新其剩余时间,而刀具的预警线(根据专家经验给出的一个百分比)也已给定,如果刀具的剩余寿命低于给定的百分比,则系统认为刀具己到达寿命预警线,会向库房管理人员进行提示。此部分数据是库房管理人员进行刀具采购的重要评定信息。

5 结 语

通过对数控车间中的刀具进行单个的信息追踪,及时获取刀具在加工中心或数控机床上的动态信息,可以及时有效掌握整个车间的加工情况和具体任务进行情况,可以为车间信息管理,生产计划调度管理,质量管理和车间制造成本管理提供准确及时的信息反馈,实现数字化生产车间与企业级信息管理系统和决策系统的信息共享和集成,使得MES系统可以完全有效地实现和发挥其功能,使企业上层管理决策可以畅通无误地传达到底层生产车间,更可以使底层车间的信息有效地传达到上层决策系统。单从数控车间来说,可以提高机床效率从而提高整个数控车间的生产效率及整个企业的生产力和综合竞争力。