投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于RE的电磨铝合金外壳模具CAD/CAM

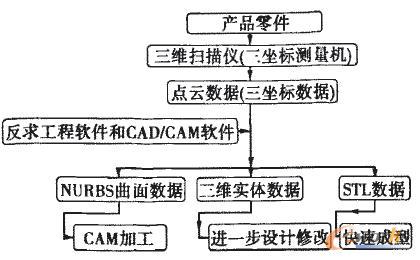

在模具设计与制造中,有些用户没有提供图纸或CAD数据档案,只提供产品样件,而且这类产品大多具有复杂曲面外形的表面,用常规方法无法测量其尺寸并绘出图形,模具型腔的制造就更为繁杂,用传统的设计和制造方法,时间长而且效果不佳,甚至无法解决,这时需要一个一体化的解决方案:样品-数据-产品。先进的CAD/CAM技术的应用,特别是在其中逆向工程技术的应用发挥了重要作用,逆向工程系统为此类问题提供了一个全新、离效的三维设计与制造方法。逆向工程(RE。Reverse Engineering)是近年来发展起来的一系列先进分析方法和应用技术的组合。逆向工程应用领域相当广泛,可应用于模具制造业、玩具业、游戏业、电子业、鞋业、艺术业、医学工程及工业设计等方面。逆向工程过程是由三嫩标测量机对已有的样品或模型进行测量,得到其三维轮廓数据,配合反求工程软件和三维CAD/CAM软件进行曲面重构,并对重构的曲面进行在线精度分析、评价构造效果和再设计等,最终生成IGES或STL数据,据此就能进行数控加工或快速成型,其流程如图1所示。下面介绍采用逆向工程设计和制造电磨铝合金外壳模具的过程。

1 电磨铝合金外壳的三维数字化设计

1.1 外壳三维数据获取

电磨铝合金外壳样件实体照片如图2所示,其形状较复杂,由于外形由多曲面构成,采用常规方法无法测量,所以零件原型的最初数字化通常采用三坐标测量机或激光扫描机等测量装置获取表面点的三维坐标值。逆向工程中常用的测量方法分为接触式与非接触式两类。非接触式测遁根据测量原理的不同,大致有光学测量、超声波测量、电磁测量等方式。其中最常用的是光学测量方法中的光学三受形原理的激光扫描法。我们采用三维激光扫描机采集该实体的数据,三维激光扫描机是采用空间对应法测量原理,利用激光光刀对物体表露进行扫描,由CCD摄像机采集被测表面的光刀曲线,然后通过计算机处理,最终得到表面的三维几何数据。三维激光扫描速度快,不损伤物体表露,由于是非接触式测量,对柔软物体同样适用。图3为三维激光扫描采集的数据点云图。

1.2 点云数据的处理

由于逆向建模的特点,正向的CAD/CAM/CAE软件如Pro/E、UG等不能满足快速、正确建模的需要,所以要应用专用的逆向工程软件如Surface、Geomagic等先期进行处理,主要有以下三个步骤:(1)读入点云数据,采用Geomagic Studio接收三维激光扫描机获得的点云数据;(2)点云处理,由于零件较大、形状复杂,一次扫描无法获得全部的数据,扫描时需要移动和旋转零件,得到很多单独的点阵,所以首先要将分离的点阵对齐在一起,准确对齐拼合成一整体,图3所示即为拼合成的点云;(3)对点阵进行判断,去除噪音点(即测量误差点),以保证结果的准确性。

1.3 曲线构建

为了重构曲面,需先获得反映特征断面的曲线。曲线构建通过对点处理来完成。电磨外壳零件是由很多单独的曲面构成,对于每一个曲面,可根据特性判断什么方式来构成,再用平行蟊去切裁特征部位,获得某一截面的特征点,再由特征点构建成这个截面的特征曲线。曲线可以是精确通过点阵的、也可以是很光顺的(捕捉点阵代表的曲线主要形状)、或介于两者之间。可以改变控制点的数目来调整曲线。控制点增多则形状吻合度好,控制点减少则曲线较为光顺。可以通过曲线的曲率来判断曲线的光顺性,可以检查曲线与点阵的吻合性,还可以改变曲线与其他曲线的连续性(连接、相切、曲率连续)。

1.4 曲面构建

把从逆向工程设计软件提取的多段截面的特征曲线,转换成IGES格式文件,再在三维CAD软件(如Pro/E等)中进行曲面构建。同曲线一样,根据产品设计需要来决定是生成更准确的曲面,还是更光顺的曲面,或两者兼顾。曲面的诊断和修改可比较曲面与点阵的吻合程度,检查曲面的光顺性及与其他曲面的连续性,可以让曲面与点阵对齐,可以调整曲面的控制点让曲面照光顺。通常对于含自由曲度的复杂型面,用一张曲面来拟合所有的数据点是不可行的,各个区域分别拟合出不同的曲面,然后应用曲面求交或曲面间过渡的方法将不同的曲面连接起来构成一个体。电磨外壳三维线框模型如图4所示。

1.5 三维实体模型重建

在PRO/E中打开经Surfacer处理的IGE文件,在修改和再设计的基础上进行曲面重构,生成曲面模型,再由曲面模型生成实体模型,图5为在PRO/E中生成的电磨外壳实体模型。生成的实体模型可供用户参考,也可生成STL数据经曲面断层处理后,采用快速原型制造技术(RP),如由激光快速成型将实体模型快速制作出来,提供一个实物供用户认可。

2 模具型腔加工

在PRO/E中完成实体模型设计后,可根据需要加放所需的收缩余量和拔模斜度等,还可使用模具设计模块软件完成模具设计。最后生成IGES文件数据,再传输给CAM软件(如MASTERCAM),做刀具路径设定,产生数控代码,最后传送到加工中心将模具型腔加工出来。图6为数控加工出的模具型腔,考虑了侧面两个孔的侧抽芯。

CAM技术尤其是在复杂模具的型腔、型芯及电极的铣削加工中起着越来越重要的作用。其主要的技术特点包括:(1)粗、精加工刀具轨迹的优化规划和NC指令的产生;(2)刀具种类、特性和材料库的建立;(3)切削加工工艺参数的确定;(4)普通切削和高速切削加工的特性控制;(5)过切检查与加工表面的精度控制;(6)加工过程的电脑实体仿真切削;(7)电脑控制数控机床的DNC技术及群控技术的应用等等。

在CAM技术的应用中特别需要CAD三维产品模型数据。较多的专业电脑编程软件如MASTER—CAM、UNIMOD、CIMATRON等在多曲面的编程加工时对产品的曲面模型有较高的要求,如相邻曲面的u、v方向的一致性、曲面与曲面的高精度拟合、曲面斜率连续变化等。在高级CAD/CAM一体化系统中(如UGII、PRO/E),由于利用了参数化特征造型设汁和同一数据库技术,使得产品模型数据、模具的型腔和型芯模型数据、刀具轨迹数据有着内在的联系,产品模型的修改刀具轨迹亦自动修改。

模具加工实体仿真技术越来越成熟,也越来越受到人们的重视。加工实体仿真是在电脑上模仿机床的加工过程,能直观反映加工的结果,能直接评估加工后零件的质量,能检查出加工的错误。在检查加工后零件的质量时,可在电脑上对加工后的实体模型进行任意的剖切,直接测量其尺寸和精度。因此,它能把错误消除在加工工艺编程设计阶段,减少加工后的修补和返工,大大提高模具的制造效率和质量。

3 结论

对于具有复杂外形的零件,采用激光扫描技术快速完成模型数据点的采集、利用逆向工程软件完成数据点云的处理、三维参数化设计软件完成曲面重构、实体造型并生成数控加工程序,最后由加工中心加工出模具型腔,极大地提高了产品模具设计与制造精度,同时整个过程无需画出图纸(也很难画出),实现了无纸化加工,缩短了产品开发周期,对增强产品经济竞争力具有重要的意义。

如有需要请联系:dk@e-works.net.cn QQ:3871739 MSN:d3871739@sina.com

- 上一篇文章:面向车间单元模具的CAD/CAPP/CAM系统

- 下一篇文章:车辆人机界面布局优化推理系统研究