投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

CAD/CAE/CAM技术在塑料产品注射模中的应用

1 引言

塑料具有密度小、质量轻、比强度大、绝缘性好、介电损耗低、化学稳定性强、成型生产率高和价格低廉等优点,在国民经济和人民日常生活的各个领域得到了日益广泛的应用,早在10多年前塑料的年产量按体积计算已经超过钢铁和有色金属年产量的总和。塑料制品成形的方法虽然很多,但最主要的方法是注塑成型,世界塑料成型模具产量中约半数以上是注射模。实践表明:缩短注射模设计与制造周期、提高塑料制品制造精度与性能的正确途径之一是采用CAD/CAE/CAM技术。 20世纪80年代以来,注射模CAD/CAE/CAM技术已从实验室研究阶段进人了实用化阶段,并在生产中取得了显著的经济效益。

以UG5.0为平台,以Mo1dFlow Plastics Insight 5.0为分析软件,通过对一产品注射模的数字设计分析与制造,由最终的实际成型产品的质量,说明了数字化制造的优越性。

2 理论背景

传统的塑料注射成型开发方法主要是尝试法,依据设计者有限的经验和比较简单的计算公式进行产品和工艺开发,这种方法决定了所设计图形的简单性及不能直接预测分析制造质量,而且产品制造周期长,经济效益低,无法跟上塑料材料的发展和制品复杂程度及精度要求的提高。现代设计方法是设计者在电脑上用CAD软件直接建立产品的三维模型及注塑模的CAD参数化设计及虚拟装配,检测模具开模时的干涉情况;应用塑模CAE分析软件仿真注射时的模流过程,包括填充、流动、冷却、翘曲等各种注塑参数的仿真分析,由分析结果,改进模具的设计。实现在设计模具时就确切了解塑料在型腔中的充填和流动情况,预测产品质量,从而优化模具的设计流程,减少设计周期。应用CAM软件,可自动生成加工模具型腔的NC代码,实现数字化制造。

这种方法使产品造型设计、模具设计、加工编程及工艺设计都以3D数据为基础,实现数据共享,不仅能决速提高设计效率,而且能保证质量,降低成本。

3 软件选用及模具设计制造

本项目为一开关外壳,要求材质选用ABS680,塑料平均厚度2mm。产品建模及模具设计,选用UG5.0软件,模流分析选用MoldFlow Plastics Insight 5.0软件。

3.1 模具设计流程

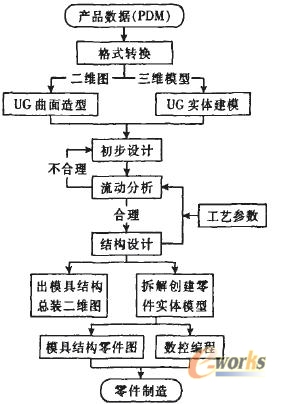

基于UG的注射模设计的主要流程如图1所示,各项设计工作将按照流程进行。

图1 模具设计流程图分页

3.2 创建塑件三维模型

首先依据器件的尺寸及产品功能说明,应用三维设计UG5.0软件对产品进行了参数化建模。产品三维模型如图2所示。产品外形尺寸:100mm(长)x80mm(宽)x5mm(厚度)。

图2 产品的三维模型

3.3 塑件CAE分析

将作好的三维模型通过IGES文件转换格式导人到Plastics Insight 5.0中进行模拟流动分析。对模型选用Fusion(表面)进行网格划分,网格划分的匹配率达到90%以上,并选择好成型材料。

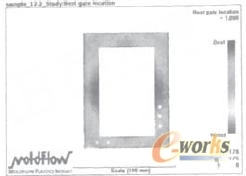

制件是一个材质为ABS680的上盖,要求外表面美观,不能有明显的流痕以及浇口痕等。综合考虑制件用途、装配要求以及模具制造工艺性等,根据CAE中浇口的分析结果(见图3)选择上下侧内边缘作为浇口位置。

图3 浇口位置的确定

浇注系统做好后,重新进行CAE分析并作相应修改,将优化后的模拟分析结果如下:

(1)熔融塑料填充时间分析。

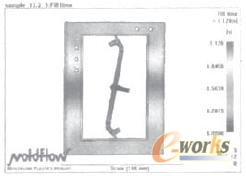

图4是Fill time(填充时间)结果绘图,显示了从进料开始到充模完成整个注塑过程中,任一时刻流动前锋Flow front的位置。从图4中可以得到制品所需的填充时间为1.128s。熔体基本上在同一时刻达到型腔各端部,且浇口两侧方向的填充时间几乎相等,所以填充过程较为均衡。

图4 填充时间结果绘图分页

(2)注塑口位置压力的XY图。

在注塑口位置压力的XY图如图5所示,可以查看注射所需的最大射压,为成型时选择注射机提供参考。从图5中可以看到注射时间为1.087s时,射压压力达到最大,为55.66MPa。

(3)气穴分析预测。

系统预测了可能出现的Air trap(气穴)分布图。从中可以得到,气穴大都出现在分型面或制件的端部,所以在此位置安排排气装置,将气体从模腔中排出。

图5 注塑口位置压力的XY结合图

(4)熔接痕位置分析预测。

熔接痕是不可避免的,系统预测了Weld lines(熔接痕)的位置,熔接痕容易使产品强度降低,不能用来承受较大的载荷。

(5)锁模力XY分析预测。

用于预测最大锁模力,得到注塑所需的最大射压压力值,时间为1.542s时,锁模力达到最大值12.03t,从而为注射机吨位的选择做最直接的参考。

(6)产品最高温度分析。

Maximum temperature(产品最高温度)分析,得出冷却周期结束时计算出的产品上最高温度值为35.91°,要求产品经过冷却后最高温度应该低于设定的产品顶出温度29℃。在产品过程设置中,顶出温度设定为82℃,分析结果显示满足要求。

(7)冷却介质温度分析。

Circuit coolant temperature(冷却介质温度)分析结果显示了冷却周期结束时计算出的冷却系统中冷却介质的温度。回路中的冷却介质的升温应该小于2-3℃,本制件的冷却水温变化为0.12℃,显然很好的满足要求。

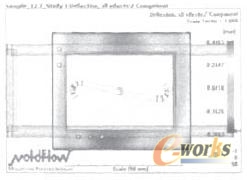

(8)Z轴方向的总变形量的分析。

图6 Z轴方向的总变形量

图6为Deflection, all effects: Y Component (Y轴方向的总变形量)的分析结果图。因为产品在使用时Z方向要经常受力,所以要分析Z方向的翘曲变形情况。由图6可以看出最大变形量为0.8150mm,发生在制件的浇口连接的两侧边缘处,满足设计要求。

通过对塑件进行CAE分析,结果表明所选用的注射工艺符合要求,可以进行下一步的模具结构设计。分页

3.4 注射模设计

利用Plastics Insight 5.0分析、确定模具的浇口等位置后,利用UG软件中的Mo1dWizard模块进行模具结构设计。

(1)创建型芯和型腔。

调用零件并创建MoldWizard装配体结构,将增加一个原始模型文件到预先定义的装配体中;接着设置产品的坐标系和材料的收缩率。对实体进行必要的曲面修补,然后确定好镶块尺寸的大小,从库中调取毛坯;利用分模功能识别分模线;创建薄体并从模型延伸到工件外面,形成分模面;识别属于型腔和型芯的面,提取相应的薄体;修剪工件的拷贝体,创建出型芯和型腔,为了简化加工,局部采用镶块结构,如图7所示。

图7型腔和型芯三维图

a——型芯b一一镶块c-一型腔

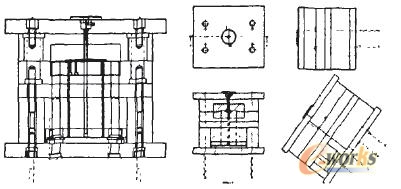

(2)调入模架及标准件。

根据Plastics Insight 5.0分析的结果,采用1模1腔布局。结合制件的分型情况,从模架库中选择香港LKM_SG大水口系列的单分型面模架,采用推杆作为出件机构,采用S形流道和锥形点浇口;利用添加标准件功能,选择标准零件的规格,包括螺栓、定位环、浇口套、拉料钉、销钉、拉料杆等。模具设计完成后的总体结构如图8所示。

图8模具总体结构

3.5 模具的NC加工

由于模架已经标准化,模具的制造主要是针对动模型芯、定模型腔和滑块型芯的加工。模具设计完成后,以设计得到的模型为基础,进人UGCAM模块进行数控编程。

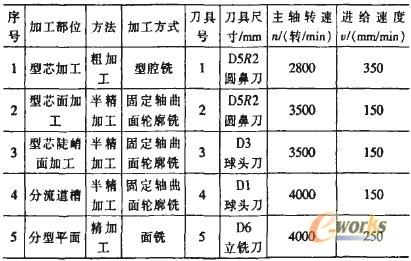

(1)根据加工要求选择刀具、加工工艺参数和切削参数确定加工工艺及加工方式,加工工艺见表1所示。

表一 加工工艺表

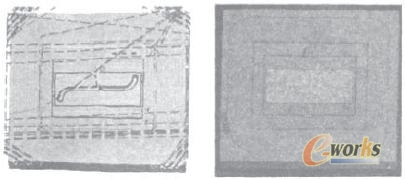

(2)生成和验校导轨路径。

在UGCAM中生成刀轨路径,并进行刀轨路径的验校、模拟。可以在图形区进行旋转、平移、放大视图并进行刀轨动态仿真,检查生成的刀轨路径是否合理,合理后确认,如图9所示。

图9粗加工产生的刀轨路径

(3 )后置处理输出。

下面是半精加工操作CONTOUR_AREA_NON_STEEP经三轴后置处理器后置处理后产生的数控加工程序片段,所输出的NC文件如图10所示。

图10 NC程序

4 结束语

面对世界制造加工业的竞争更加激烈,对注塑产品与模具的设计制造提出了新的挑战,必须寻求高效、可靠、敏捷、柔性的注塑产品与模具设计制造系统。应用CAD/CAE/CAM技术从根本上改变了传统的产品开发和模具生产方式,大大提高了产品质量,缩短了产品开发周期,降低了生产成本,强有力地推动了模具行业的发展。

- 上一篇文章:汽车综合性能检测系统工控机应用方案

- 下一篇文章:面向车间单元模具的CAD/CAPP/CAM系统