投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

现代加工技术对CAM系统的要求

随着现代制造业的快速发展,机械加工的效率要求越来越高、零件形状越来越复杂,高速、高效加工的重要性日益凸显。其中,高速加工技术、五轴加工技术更广泛地被相关制造业部门重视。

1.高速加工技术

高速加工技术不仅仅是更快的主轴转速和切削速度,实际上它需要数控机床、刀具、控制系统、CAM系统等的综合作用。

与传统加工相比,高速加工技术在如下方面有显著的优势:

1)提高加工速度,通常是传统切削的10倍左右;

2)更高的表面质量,高速加工通常会采用极小的步距和切深

3)简化工序,工件在常规铣削加工后的通常需要淬火以加强硬度,淬火过程会影响工件的型位精度,

4)更硬的材料

5)更薄、更复杂的几何形状

2.五轴加工技术

制造业的迅猛发展使得机械零件的复杂性和质量要求越来越高,对工件一次成型的要求也迅速凸显,五轴加工的重要性由此被模具等复杂零件制造商逐渐重视。五轴加工的主要优点体现在:

1)通过一次装夹加工复杂的形状,从而减少因重新装夹引入的工件误差;

2)在极大程度上减少加工时间和夹具数量;

3)能够用较为自由的刀具姿态进行加工,可以使用较少、较短的刀具进行加工;

4)可以倾斜刀具进行加工,进行较高效率的切削,而且会使刀具负载更均匀,提高加工效率和刀具寿命;

5)可以使用立体毛坯进行工件加工,无需使用特别铸造成型的毛坯;

6)加工复杂孔和型腔时,可以节约大量工装和时间

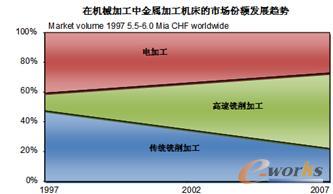

以往,通用数控加工机床主要承担着工件粗/半精加工的任务,用于切除主要的加工余量。精加工通常由电加工机床(EDM/WEDM)等完成,其加工速度较低,且增加了加工设备成本。随着现代加工技术特别是高速加工和五轴加工技术的发展,传统铣削加工和电加工的市场份额不断被高速加工挤占,这从某种程度上说明现代加工技术的优势所在。

投稿或有疑问请联系:MSN:kangta868@hotmail.com QQ:1090219530

分页3.高速加工对CAM系统的要求

为顺应零件复杂性提高的要求,作为现代机床技术重要的组成部分,CAM系统不断提升其核心功能,并研发新的重要功能。本文述及的CAM系统由许多必备模块组成,主要包括加工工艺规划,刀具管理,加工路径规划,后处理,加工仿真等。

3.1抑制刀具振动

工件在高速加工中,刀具在高速自转的同时还保持较高的移动速度。这样极易引起刀具的振动,从而严重缩短刀具寿命并影响工件加工精度和表面质量。为此,CAM系统需要做到:在粗/半精加工中,加工路径需要沿螺旋线方向切深,而非传统中的竖直切深。在必要时,CAM系统需要驱动刀具沿工件轮廓生成加工路径并优化刀具法向,以达到最大刚性和切削效率。

3.2加工速度优化

传统的加工中,工件的加工往往按照预先经由CAM或CNC设定的加工速度进行,这样就忽视了零件的特点,出现大切削量时机床振动、刀具磨损等问题。虽然在许多CNC系统中已经采用检测加工切削量的方式调整加工速度,以提高加工效率、提高刀具寿命,但是这样往往需要采用额外的传感器检测加工切削量,增加加工成本。而且,这种检测往往是在加工过程中进行,检测后进行控制,存在滞后,控制的实时性不够。

CAM系统能够提前基于工件毛坯进行加工速度优化,在不同的加工余量下自动调整加工速度,保证单位时间内切削量基本恒定,优化刀具负载,减少刀具磨损和加工时间,使机床工作更为稳定,从而达到更高的加工精度。同时,这也可以免去许多加工过程的人工干预,节省人力成本,加工更加安全。目前已经有许多CAM系统能够进行加工速度优化,如Delcam公司的PowerMill。

3.3优化刀具路径,更多加工策略

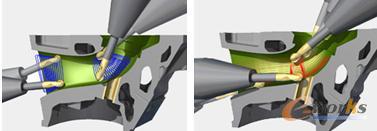

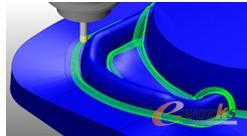

高速多轴加工中,刀具直径越大,切削效率越高且其抗振性能越好。然而,刀具直径越大,加工型腔的能力越差。因此,减少整个加工中的刀具数量并应用较大直径的刀具是数控机床编程人员的重要目标。这需要CAM系统提供丰富的刀具路径生成方法和插补方式。样条、NURBS插补方式已经越来越多被CAM系统所采用,现今CATIA等CAM系统已经能够进行双曲线NURBS插补方式。以往深孔型腔的加工往往会采用铸造+磨削方式进行,目前针对此类需求,CAM系统拓展了刀具路径生成策略,基于干涉形体采用混合加工路径生成策略,不但避免了干涉,还能够较为完整的完成余量切削。此外,zig-zag、投影法、恒步距、插铣、Swarf等加工路径策略也广为现代CAM系统所采用。

投稿或有疑问请联系:MSN:kangta868@hotmail.com QQ:1090219530

分页目前,前沿的CAM系统将"余量切削"置为研发的重点。所谓"余量切削"即为将粗加工后的余量作为精加工的工件毛坯,这样能够极大的缩减精加工的程序量。在粗/半精加工完成后,剩余的加工余量的分布可能会不均匀,如果不进行考虑,则会导致精加工时的刀具负载极不均匀,导致刀具寿命降低、振动加大,最终会影响加工质量。3.4良好的仿真功能

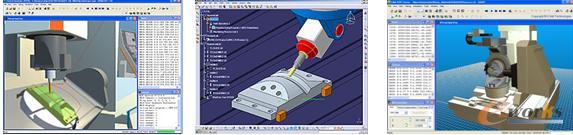

在数控机床进行高速加工中,由于切削速度和加速度较高,需要在CAM系统中提前进行良好的仿真,不但能够预先评估完成件的加工效果,更能有效检查过切,最大程度减少加工风险。近年来,CAM系统不断提升数控加工的仿真能力,其中的一个亮点是"虚拟机床"概念应用于CAM系统。这样,用户便可以在CAM系统中将数控加工程序在虚拟的机床中进行模拟加工,监控数控机床加工中可能的超程、过切、干涉等潜在问题。

同时,先进的仿真软件如VERICUT等还能够基于工件毛坯,利用上步工序的加工余量优化下一工序的加工速度,节省加工时间并可提升刀具寿命和表面质量。

3.5后处理能力

CAM系统的后处理功能是刀具加工路径和数控机床加工的重要连接纽带。如今,先进的CAM系统几乎都将后处理列为重要甚至单独的模块,如UG NX的PostBuilder,CATIA CATProcess的。鉴于后处理的重要性,目前已经成立了一些专业的公司进行后处理软件的研发,如iCAM即是其中的佼佼者。iCAM有众多的后处理软件,其中特别针对高速加工的后处理软件为CAM-POST HSM,它能够对CAM系统生成的加工轨迹基于"加工前瞻"算法进行速度和加速度优化,同时还能够优化加工循环,减少程序量,优化加工速度,使其更适合高速加工机床进行工件切削。

3.6强大的数据处理能力

由于高速加工的加工路径算法复杂,且较小的加工步距导致粗/精加工的数据量较大,因此CAM系统的数据处理能力尤为重要。一般而言,CAM软件需要应用多线程或并行处理技术以提高数据处理能力。

同时,由于CAD软件的多样性,许多用户为最大程度上集中CAD/CAM的优势,经常会选用不同的CAD/CAM软件供应商,这就需要CAM系统能够有很强的数据集成和兼容能力,能够高质量读取CAD软件的各种格式文件。一般而言,CAM系统需要对IGES、STL、DFX等通用格式的CAD文件高保真读取,保持零件形状在CAD中的组合和完整。

3.7简单易用

尽管由于实施高速加工,CAM系统的功能由此更加复杂,但是这并不代表此时的CAM系统的用户友好性有任何的降低。相反,在CAM系统更加复杂的功能下,易用性显得尤为重要。目前,主流的CAM系统多采用交互式文本/图像显示、智能缺省值计算、操作结果预览等方便用户理解、简化操作,提高数控编程效率。

4.总结

现代加工技术的发展特别是高速加工技术和五轴加工技术的发展对其相关不断提出更高要求,CAM系统的功能不但在顺应现代加工技术的要求,并且也在一定程度上为现代加工技术提供更多思路。本文仅从CAM系统的重要功能入手,讨论了其加工路径生成策略、加工速度优化、后处理、数控加工仿真等的发展现状和趋势。

- 上一篇文章:正确选择集成化CAD/CAM系统

- 下一篇文章:基于Edgecam的实体加工在智能化编程中的应用