投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

车灯罩模具侧花纹CAD/CAM关键技术及实现

1 引言

汽车车灯灯罩(见图1)上刻有各种不同形状和纹理的侧花纹,起着配光和装饰作用。车灯罩侧花纹的加工工艺与模具设计是车灯罩设计制造的一个重要环节。目前,国外已开发出专用的车灯罩模具及花纹CAD/CAM软件,如IUA等。随着汽车产业的迅速发展,研究和开发自有的相应软件,改变长期依赖进口的局面,已成为企业的迫切需求.对车灯罩侧花纹CAD/CAM系统设计、技术方案、软件实现进行了深入分析、技术实现、实例验证,并在相关企业得到应用.

2 车灯罩模具侧花纹CAD/CAM系统设计

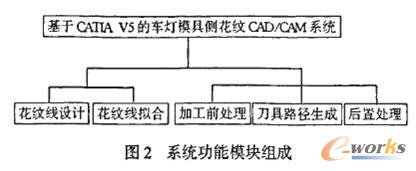

根据车灯罩模具侧花纹的特点,结合企业的软硬件现状,确定以CAD/CAM软件CATIA V5为开发平台,通过二次开发,实现车灯罩模具侧花纹CAD/CAM.在反复调研的基础上,提出了系统的功能模块组成,如图2所示。

3 车灯罩模具CAD/CAM关键技术

车灯罩模具侧花纹通过截交法或投影法逐段生成.在此基础上,还需对多组零碎的侧花纹进行必要的分组和排序,然后进行光顺和拟合,才能获得合格的车灯罩模具侧花纹。

3.1侧花纹线的分组与排序

大多数情况下,花纹线都属于平面曲线,同一组的花纹线彼此相邻。根据这一特点,编制了相应程序,对所选的花纹线段进行自动分组。

为了将同组多段花纹线连接成光顺的曲线,需对多段花纹线进行排序。结合有关曲线排序算法,考虑到在车灯罩侧花纹设计中,花纹线是平面曲线,花纹的走向在沿着脱模方向上是单调的,因此采取如下排序算法:根据曲线段的空间位置关系,由用户提供的参考线确定第一条曲线段,然后再根据曲线段间的距离远近判断曲线段的顺序,据此编制了相关程序。

3.2花纹线的光顺与拟合

为了对多段侧花纹线进行光顺和拟合,获得完整的花纹曲线,必须在确定多段花纹线空间顺序的基础上,判断相邻曲线之间的连续性,包括C0连续性和C1连续性。

根据车灯罩花纹线的特点,在其截平面内,脱模方向所在的直线与花纹线的交点只可能有一个,即花纹线沿着脱模方向是单调的,利用这一点,可判断曲线的C0连续性。在CA1TA VS中,可以利用Fonrnila计算2条曲线之间的距离,通过判断距离的大小来判断2条曲线是不是C0连续的。

相邻曲线间的切向连续性(C1连续性)的判断算法如下:

(1)判断各个曲线段的走向,并对曲线的方向进行调整。

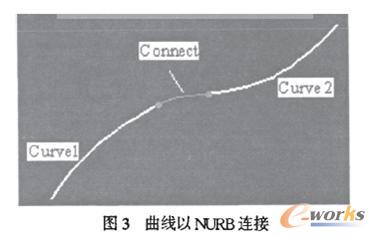

(2)取得相邻曲线在相邻端点位置处的切矢量,并判断切矢量夹角是否满足要求。曲线如果切向不连续,必须根据设计与加工要求,用一段光顺的曲线进行拟合。对于间隙过大的情况。原曲线不能用CATIA V5VBA提供的函数自动连接。这时做如下修补处理,在原先间隙过大的曲线间插入一段NURB曲线,并使其满足:以被连接线的端点为控制点,其端点切矢量与被连接线的切矢量一致,端点曲率等于被连接端点的曲率,控制点的权重取w=1,以抛弧线在连接处连接原曲线。这样,就可以实现2条曲线之间的光顺连接(见图3)。

分页对于明显有尖角的曲线不连续情况,可将尖角处的曲线裁剪掉一部分,然后用圆锥曲线将裁剪过的曲线光顺连接起来。

经过上述光顺和拟合处理,原来分段零碎的花纹线就连接成光滑连续的合格花纹线。再应用相关算法,获得刀位点和无干涉刀具路径,则可进一步生成车灯罩模具侧花纹的CAM加工文件。

3. 3 NC文件与G代码获取

对于需要进刀、退刀、加工、空走刀的部分分别设定标志,并根据数控加工原理及相应算法,获得数控加工文件。根据Apt语法以及VB提供的文件访问方式,可以方便地得到刀位文件,其后缀为“.aptsource”。数控加工G代码既可以通过刀位文件的转换直接生成,也可以通过加工坐标系转换后的刀位数据以及加工参数直接得到。

4 车灯罩模具侧花纹CAD/CAM系统实现

CATIA VS Aurarratian提供2种二次开发、调用CATIA VS应用程序的方法:Out-Process和In-Process。根据企业需求和技术特点,选择Out-Process模式进行车灯罩模具侧花纹CAD/ CAM系统的二次开发,通过系统的外部调用,启动CATIA V5,并实现所需的造型、装配等功能。

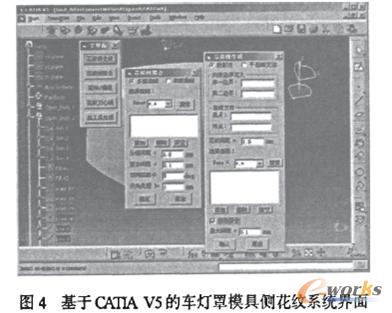

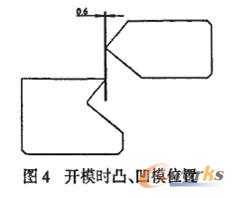

根据系统功能模块划分和上述侧花纹的生成、分组、排序、光顺、拟合、刀位点生成、刀具路径生成等关键算法,开发了基于CATIA V5的车灯罩模具侧花纹CAD/ CAM系统。该系统配有一个简洁的主界面,可通过操作系统开始菜单、桌面图标等方式运行。运行后,系统主界面会自动调用CAT1A V5,并可通过CA71A V5打开原始的车灯罩模具CAD文件和侧花纹数据文件(见图4)。在此基础上,结合CAIIA V5自带CAD/CAM功能,并通过主界面调用“花纹线生成”、“花纹线拟合”、“延伸/缩进”、“花纹刀心线”、“加工后处理”等子模块,实现车灯罩模具侧花纹的CAD/CAM

5 实例验证

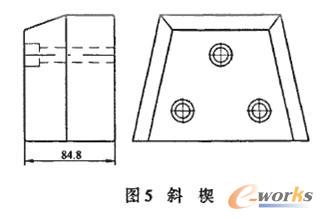

应用车灯罩模具侧花纹关键技术和软件系统,以某实际车灯罩零件为例,生成的侧花纹线如图5所示,带刀心线的车灯罩型芯毛坯如图6所示。

利用Cimatron软件的加工模拟功能,生成的侧花纹刀具加工路径如图7所示,加工模拟出来的侧花纹效果如图8所示。

工件弯成90度。当上限位柱9下行碰到压料板7后,压料板停止后退,氮气弹簧受压,活动凹模板6开始后退,当凸模固定板23的斜面下行碰到斜楔25的斜面时,凸模固定板23开始侧向向内运动,成形如图2(b)所示的形状,直到模具完全闭合,成形完毕。

6 难点分析

(1)模具设计中,因动作及成形的需要,凸、凹模有多处活动机构,包括上、下运动和侧向运动。而这些动作成形的先后次序是靠各自的弹簧和斜楔机构来实现,此时弹簧力的设计计算是一个难点。弹簧的弹力、行程、动作顺序必须通过精确计算和合理匹配才能保证模具动作准确无误。

(2)工件成形时分2个阶段:首先,通过上、下运动保证弯曲成90度;然后通过侧向运动成形其余形状。针对以上2个阶段来考虑采用何种方式达到目的。模具中下模用了5个氮气弹簧,总预压力为120kN如,远大于上模橡胶弹力和工件弯曲成卯,时的弯曲力,保证了成形的可靠性,用斜楔机构实现工件的侧向弯曲。

(3)模具用了4个导柱将上模座10、压料板7,活动凹模板6和下模座1连接在一起,以保证模具导向精度和运动平稳性。

7 模具主要零件的设计与制造

(1)成形凸模与成形凹模分别由3块拼块镶拼而成,以便加工和拆换,材质为SKD11,成形凹模20淬火硬度52~55HRC,以提高韧性。成形凸模22淬火硬度60~62HRC以提高耐密性。

(2)斜楔如图5所示。斜楔材质为Crl2MbV,淬火硬度60~62 HRC,由CNC加工而成。为防止斜锲因受侧向力而位移,将其固定在下模座的凹槽中,同时用挡块28挡住。

8 结束语

模具设计考虑比较周全,结构合理,动作可靠,经精心加工和装配,已交付使用,运行良好,可为类似的饭金成形工艺提供参考。

- 上一篇文章:虚拟制造中基于刀具磨损的复杂曲面加工误差补偿

- 下一篇文章: 有效提高响应速度的斜齿梳齿刀CAD/CAM技术研究