投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于数控加工CAD/CAPP/CAM集成系统中的图形数据库开发

0 前言

在现代机械制造技术中,采用CAD/CAPP/CAM集成的现代数控加工技术已成为产品快速开发、制造和提高市场竞争力的有效手段,也是并行工程的核心内容.作为体现零件设计特征、工艺特征和管理特征的图形数据库,又是支持CAD/CAPP/CAM压集成的关键技术和工具,零件图形数据库的建立是提高产品设计制造水平和效率的基础工作.根据应用范围和通用性,机械零件分为标准件、通用件和一般件.在机械零件CAD/CAPP/CAM过程中,由于标准件、通用件有专门的应用场合和应用范围,其形状、结构、尺寸规格已经标准化、系列化,这2类零件的图形数据库可以比较方便地建立.而一般零件(也称专用零件),由于所在机械或机器使用的用途、场合不同,其形状、结构、尺寸都是离散的.在CAD/CAPP/CAM过程中,每种机械产品的专用零件往往要从头设计,给设计者带来许多麻烦和重复性工作.那么,如果能建立专用零件图形数据库,建立基于特征,交互式、参数化的产品图形数据库,将对真正实现并行工程的广泛应用具有重大意义.专用零件图形数据库的设计与开发,不仅会在产品成批生产中(像汽车、拖拉机等)带来直接的效益,同时,对于产品经常性更新换代和新产品开发都具有实际应用意义.

机械零件图形数据库是指将专用零件根据形状、结构,通过研究其共性和相似性划分类别,再对每一类形零件的设计特征和工艺特征进行参数化定义,并建立对应的管理特征,从而建立的适用CAD/CAPP/CAM集成的图形数据库.需要说明的是,这里所指的专用机械零件是常见的由平面、回转面、规则曲面及常见的局部结构如键槽、联接孔组成的零件.

机械零件图形数据库建立的工作内容有:设计特征、管理特征、工艺特征的定义与识别;交互式参数化设计;零件设计模型、管理模型、加工模型的生成.在此仅对适用数控加工CAD/CAPP/CAM集成系统中的零件图形数据库开发的技术路线、特征的识别与处理及交互式参数化设计进行探讨.

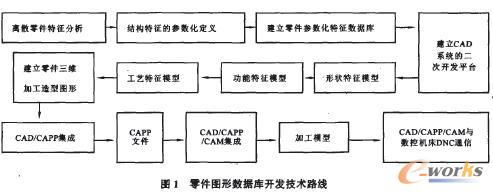

1 图形数据库开发的技术路线

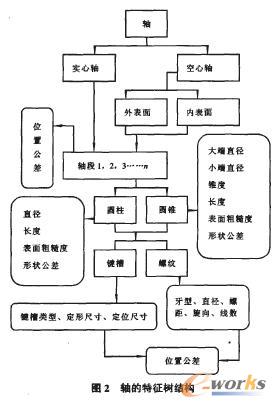

根据零件的设计形状和设计结构,离散型机械零件可以划分为轴类、套类、圆盘类、盖类、联杆类、支架类、座体类、体类8大类,每一类还要根据其形状结构划分若干等级的小类,从而形成零件形体类型特征树目录来建立零件的设计特征.如轴类零件分为实心轴和空心轴,轴由各轴段组成,各轴段分为圆柱、圆锥、球.实心轴由外圆柱(锥或球)面组成,空心轴在实心轴基础上还要定义内孔轴段的设计特征(内圆柱面、内锥面),将各轴段的形状及定形尺寸定义为下一级子目录;每一段上的局部设计结构(如键槽、孔)及定形、定位尺寸作为再下一级子目录……从而建立零件的形状结构特征设计模型.

然后建立零件的特征管理模型.特征管理模型分为.功能特征管理模型和工艺特征管理模型.功能特征管理模型就是建立与零件图样形状、结构、精度要求相一致的设计模型,这是CAD/CAPP/CAM集成中的CAPP环节,是对形状结构特征设计模型的进一步说明.功能特征管理模型是与形状结构特征设计模型相集成的,在特征设计中,每一特征的设计都要包含该特征的管理内容,如尺寸精度、形状精度、表面粗糙度、热处理要求等.而特征间的位置精度、尺寸精度必须单独定义.工艺管理特征模型的设计是建立加工工艺文件的基础信息,通过加工工艺专家系统,工艺管理特征模型可以生成相对应的机械加工工艺过程卡或工序加工卡.零件加工特征模型是根据零件工艺管理特征模型和加工工艺过程卡,建立各加工工序的加工特征模型.零件加工特征模型是数控自动化编程和加工的基本信息.

图形数据库开发的技术路线如图1所示.零件图形数据库开发的主要途径和手段有3种……,即高级语言图形编程描述法、CAD/CAM应用软件二次开发法、高级语言与CAD/CAM软件嵌套法.虽然一些高级语言(如C语言)有强大的图形编程和处理功能,但由于图形计算复杂,会使所开发的系统庞大,开发困难.大多CAD/CAM应用软件,都有二次开发功能,借助软件内部建立的图元图素内核和系统内嵌套的二次开发工具,可以方便快捷地开发零件图形数据库.采用C语言作为二次开发的工具,结合CAD/CAM软件中的二次开发功能,并将两者结合,从而建立所需要的图形数据库也是常用的方法,因为大多CAD/CAM软件都可以与C语言程序包有机对接.从方便实用的角度看,直接应用CAD/CAM是最便捷的方法.

2特征识别与处理

在特征模型建立中,管理特征和工艺特征在CAD向CAM的转化中基本是一一对应的映射.在形体特征模型子级树建立中,由于局部结构的复杂性,形状的特征识别成为一个复杂的问题.目前形体特征的识别方法主要依赖特征体边界关系的布尔计算,即将特征边界定义为相交、相切、相贯、叠加等,相交又可定义为PI邻、邻接、剥离和分裂等.这种特征定义是将特征问的关系按照层层递进,有顺序定义的方法,但也增加了定义的难度和识别计算的工作量.由于所有要建立的模型的最终目的是建立零件数控加工的模型,特征识别直接与其加工特征结合,无疑简化了特征定义和识别的方法.所以,建立在加工特征上的特征识别更有直接的应用意义.

零件表面由主体构成与局部结构组成,按照零件的类型,各种零件的主体构成基本是固定的.如轴类、套类、圆盘类零件,其主要构成面是内、外圆柱面或圆锥面,端面和轴肩面;常见的局部结构如轴上键槽、倒圆倒角、退刀槽、孔等.下面以轴类零件说明零件特征定义与识别的方法和过程.

2.1轴类零件的特征定义

2.1.1特征树建立

轴作为一类零件,定义为父目录.其下,将轴分为实心轴和空心轴并定义为下一级子目录.按数型数据结构,对实心轴的下一级子目录定义为轴段数(1……n);轴段的下一级定义为该轴段的主体设计特征和管理特征.主体设计特征内容有圆柱、圆锥,管理特征为设计精度要求(如定形的直径、轴向长度尺寸及公差等);主体设计特征的下级为局部设计结构特征,如键槽、螺纹等.局部设计结构的管理特征为他们的定形、定位尺寸及其加工精度.轴的特征树结构如图2所示.

2.1.2特征识别

特征识别是制造中的制造特征识别,根据特征树结构将设计和管理特征转换为加工特征码,并与CAPP中的专家系统比较,确定CAPP中对应的加工工艺信息.轴的特征识别算法流程如图3所示.

3特征模型的参数化交互处理

根据零件的类型建立某一类型的参数化模型,是CAD/CAPP/CAM中重要的内容.目前参数化建模主要有2种方法:尺寸参数化和结构参数化.尺寸参数化决定零件的大小;结构参数化既可改变零件的大小,又可改变零件的形状.特征模型参数化交互处理的目的是构造可重复使用的结构参数化模型数据库,从而实现零件的变形设计和制造加工的自动化.Pro/e、UG等软件包都提供二次开发工具,是建立高效、快速、准确参数化图形数据库的有效途径.其构造的技术思想是先建立一组可以完全控制的独立设计参数以控制零件的形状和尺寸,再根据独立设计参数进行编程,实现参数检索、修改交互自动化.具体过程如下:

1)类零件三维模型样板图形的构造,利用结构参数化对零件几何特征(如主体形状、要素相切、同心、共线、垂直关系等)全约束;对零件模型进行设计参数控制,确定模型的几何拓扑关系,并能用交互的方式对设计参数进行更新;确立设计参数与零件模型的控制变量之间的关系,用以实现程序对零件设计模型几何尺寸和拓扑关系的控制.

2)结构参数化程序设计,通过检索、特征识别将建立的类零件3D样板图形转化为类零件3D图形库.

3)交互界面设计.为方便、直观地修改设计参数,采用窗口式实现人机对话通道.类零件模型自动变形参数化设计,用户可以自由修改被储存的零件数字化信息而对设计进行改进.

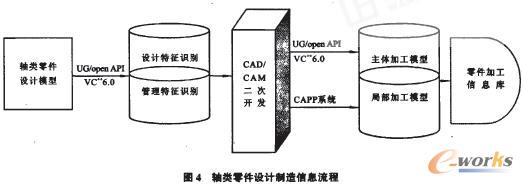

4系统实现

以轴类零件为例,应用UG二次开发(open API),嵌套VC++6.0实现类零件设计制造信息流程,如图4所示.

- 上一篇文章:模具行业CAD/CAM群雄逐鹿

- 下一篇文章:Samcon人机界面在锅炉中的应用