投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

伺服电气控制系统在工业化生产中的应用及其改进

在大力发展工业产业化的进程中,自动化技术得到了大量的运用和发展。随着电的广泛应用,与电相关的电力设备技术(如:交/直流伺服电机、plc控制器、步进电机、变频器等等)也得到了充分的发展和应用,使得伺服电机及其控制系统在工业社会化大生产中的使用越来越多,其控制技术也越来越先进和成熟。

本公司是一家集化工、机械、电子等多方面于一体的国有大型高科技企业,属于较典型的生产型企业,包含了高压变配电、强电控制、弱电控制及计算机网络化控制;使用的设备涉及到美、日、德等多个国家和地区,也有很多国产设备。在生产进行过程中,通过设备技术上的创新,提高开机率和降低设备故障率,为生产稳定、提高成品率和经济效益提供最有效的保障,这是作为设备技术人员的职责。

因此,对设备进行改良,按照“稳—精—新”(即在设备及生产工艺稳定的基础上,进行精确控制,追求不断创新)的工作思路,采用更先进、更稳定的控制技术来提高设备运行精度和稳定性,才能打破制约生产效益增长的瓶颈,创造更多的社会财富和企业生产效益。

而笔者所在部门的设备主要以液压、气压装置和交流伺服控制系统为主,其中交流伺服控制与plc编程控制的综合应用得最为广泛,在生产中的各个工序环节都使用了伺服电机进行高精度控制来满足生产工艺上的需求。各个厂家的伺服系统在组成原理方面基本是相同的。plc基本上采用的是标准化、模块化结构,因其易于检查维护,更换模块操作也很简便。而生产现场运动的电机需要长期工作在高温及频繁正反转的这样极恶劣的运行环境下,其运动过程中也需要满足多个位置、多种速度的工艺要求,因此需要很精确的控制电机加/减速度和速度超调、位置误差等工作特性曲线,普通电机是不能满足的,所以选用了伺服电机及其控制方式。

系统构成

下面以销钉工序使用的施耐德电子公司的伺服电机为例阐述,借此以窥伺服电机系统在工业化生产中应用及其的改进之一斑。

原来使用的是型号为s74d-s00 p010(3.24kw)交流伺服电机。其控制系统采用位置环、速度环、电流环的三环反馈控制,能够对系统进行精确定位;其硬件由多种类型模块及驱动器组成:

· 中央控制器—频率186mhz、内存为512k(型号:cpu 113 03);

· 电源模块—电压为115v/230vac、电流8a(型号:140 cps 114 00);

· i/o模块—开关量型ddi、ddo,模拟量型dai、dao;

· 位置控制模块—型号:msc 101 00;

· 通讯模块—nom 211 00;

· 变压器—输出199v和33v电压;

· 驱动器—dr1030(cyline 1000a);

· 伺服反馈电缆;

· 其他连接电缆(通讯用站电缆、tap头);

· 图形工作站——型号:xbt f-023310,作为操作盘功能、监控显示、参数调整、报警指示等功能。

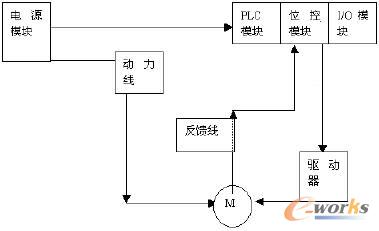

图1为系统构成简要框图。

功能介绍

各部分功能为:

· 电源模块提供380v动力电和12v控制电压;

· plc控制位控模块和接受i/o模块信号;

· 编码器反馈速度控制变量等到位控模块;

· msc101位控模块(可编程)检测位置、速度等变量,送plc。

该伺服电机多轴运动控制系统稳定性和精确度还可以,但使用元器件较多、结构复杂,相应的故障率较大、维护比较困难。

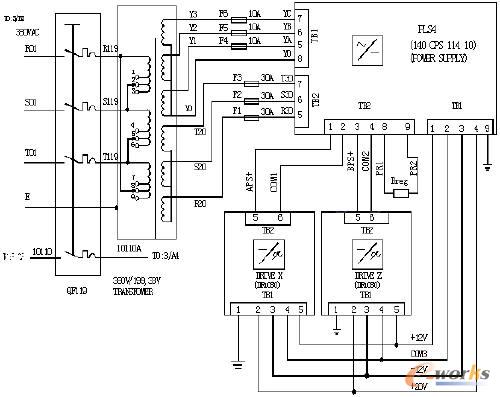

其伺服驱动装置接线原理图如图2所示。

由图2所示的原理图可以看出其元件众多、电压等级多样繁复。而且该系统找寻电机原点方式繁杂,系统必需要一个原点offset偏值,此原点偏值随每台电机(同型号)不同而不同,(每台交流伺服电机都有一个偏角值,启动时,必须在此偏差角范围内才能稳定停止,随后电机以此为零位置可任意正反转。)。在自动寻得原点后,可使电机正常运转,但是在plc控制模块断电后,再重新启动时,程序仍将运行位置控制模块里原先设定的角度偏值即位控参数,运行原先设定的值会造成电机原点offset不正确,故要在每次更换交流伺服电机时找到该电机的原点偏值并输入到位置控制模块程序里进行保存。否则,会引起电机失速(即飞车),造成电机及其他设备损坏。

系统改进

鉴于此类不稳定因素,根据生产工艺要求,笔者重新选用了施耐德公司的bph系列无刷电机中的bph 1902n和mhda系列伺服驱动装置中的1056n相组合的运动控制系统。

运动控制系统产品将速度环和电流环集成在驱动器上,减少了元件,提高了其集成度,使设备线路简洁,降低了故障率。笔者采用了倒逼方式,分节设置参数,调试正常后,再总装调试的步骤。先调试电机只在mhda驱动器控制下,通过上位机—笔记本电脑里的控制软件(mmds)监控,调整加/减速度、参数修改等,使电机静态时特性稳定,启/停过程平缓无冲击。完成该步后,再连接上位置控制模块(140 msb 101),有外部干扰存在的实际工作环境下,再次调试其运动控制特性。最后接入plc信号,模拟完全系统(电机不带负载)工作参数调整,满足要求后才连接负载,进行完整的联动试车。

整个安装调试过程共进行了三天,取得了圆满的成功,至今设备运行状态良好。

改进后的设备架构基本未变,但是具有监控电机寻原点更加可视化,运动参数储存在驱动器内、调整更加方便,运行更加稳定的改良特性。并且,在设备组成上接线线路很简明,脉络简单,元器件更少。相比之下:

· 原输入380v交流电压,通过变压器转换输出199v和33v给驱动器电源,再由驱动器电源转换输出正/负12v和20v电压给驱动器,还有24v电压开关量信号,最后连接到电机输出380v交流电压。可见其电压等级繁多,设备复杂。改进后的控制系统仅输入380v交流电压,进入驱动器后直接输出380v交流电压,外部接线十分简单明了,少了很多转换设备,而且驱动器具有电机特性参数存储功能。

· 新系统电机为无刷式电机,其稳定性和耐用性更高,电机本身静态特性更优良。

· 连接线路简化了,干扰产生更少,抗干扰能力也更强,使电机控制系统更稳定。

结语

通过对上述系统的比较、分析,可以看出:正是由于伺服控制系统的高精度性,高可靠性,高平稳性及易于控制调整等等优良特性,使得伺服控制系统的应用更加广泛,其控制技术也不断进步、发展,为工业化进程作出更多的贡献。

- 上一篇文章:基于网络制造环境中机床刀具动态选择模型的研究

- 下一篇文章:使用小型PLC对专用检测工装进行改造