投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

刀具半径补偿在CAM系统中的应用

1.1刀位点的概念

刀位点是在编制加工程序时用以表不刀具位置的特殊点。对于端铣刀、立铣刀和钻头来说,是指它们的底而中心;对于球头铣刀,是指球头中心。数控加工程序控制刀具的运动轨迹,实际上是控制刀位点的运动轨迹

1.1.1刀具补偿

在零件的加工程序中,常常需要应用多把刀,每一把刀的半径和长度等级和参数都可能不一样,如果按每把刀的参数进行编程,会非常麻烦。为了反映刀具参数的差异,需要确定一个基准点或一把基准刀,我们只需要找到每把刀的刀位点具位置相对于基准点或标准刀具的偏移量,通过CAD/CAM软件直接进行补偿计算或通过数控系统的控制器进行补偿计算,并按计算轨迹控制刀具的运动,加工出所需要的零件轮廓。

刀具的补偿包括长度补偿和半径补偿,本文主要论述刀具半径补偿的应用。

1.1.2刀具的半径补偿

在数控铣床上进行轮廓加工时,囚为铣刀总有一定的半径(称为刀具半径),所以在零件轮廓加工过程中刀具中心(刀心)轨迹和工件轮廓不重合。如不考虑刀具半径,直接按照工件轮廓编程是比较方便的,而加工出的零件尺寸比图样要求小了一圈(加工外轮廓时),或大了一圈(加工内轮廓时),为此必须使刀具沿工件轮廓的法向偏移一个刀具半径,这就是所谓的刀具半径补偿

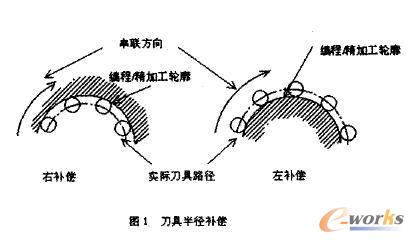

数控铣削加工刀具半径补偿分为刀具半径左补偿和刀具半径右补偿,分别用G41和G42定义。根据ISO标准,沿刀具前进方向当刀具中心轨迹位于零件轮廓右边时,称为刀具半径右补偿。反之称为刀具半径左补偿。当不需要进行刀具半径补偿时.则用G40取消刀具半径补偿(如图1所示)。

2 CAM系统中刀具半径补偿的设定

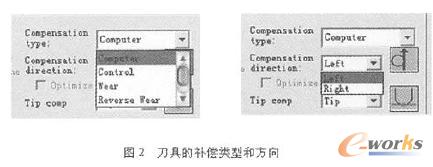

不同的CAM系统刀具半径补偿有不同的设定方法,在MASTER CAM中铣刀的补偿有四个选项:computer(计算机补偿),control(控制器补偿) ,wear(磨损补偿),reverse wear(反向磨损补偿),补偿方向(Compensation Direction)有两个选项:Left(左补偿),Right(右补偿),如图2所示。

1).COMPUTER当设置在计算机里作补偿时,在数控系统的控制器里补偿应设置为关(或设置刀具半径值为0),此时,在CAM系统得到的NCI文件中的坐标就是实际加工时刀具刀位点的坐标,井且经过适当的后置处理得到的NC文件中不会出现刀具补偿指令。

分页

2).CONTROL当设置在控制器里作补偿时,在数控系统的控制器里补偿应设置为开。经过后置处理生成的NC文件中将出现刀具半径补偿指令(G41, G42 ,G40) ,而补偿量要通过数控系统进行设置。

3).WEAR,REVERSE WEAR在实际加工中可以同其他方法达到同样的效果.不再赘述.

3刀具半径补偿的应用

3.1改变刀具半径补偿值适应刀具的变化

虽然CAD/CAM自动编程的计算量小,生成程序的速度快,但在零件的自动加工过程中,刀具的磨损、重磨其至更换经常发生,刀具由十磨损向使其半径变小,若造成工件误差超出其工件公差,则不能满足加工要求。这时我们应用刀具半径补偿可以很好地解决这个问题。在CAM中选择在控制器(CONTROL)中补偿,直接根据零件的轮廓形状进行编程,这种编程方法也称为对零件的编程。

现代数控系统一般都设置有若干个可编程刀具半径偏置寄存器,并对其进行编号,专供刀具补偿之用,可将刀具补偿参数(刀具长度、刀具半径等)存入这此寄存器中。在进行数控编程时,只需调用所需刀具半径补偿参数所对应的寄存器编号即可。实际加工时,数控系统将该编号对应的刀具半径偏置寄存器中存放的刀具半径取出,对刀具中心轨迹进行补偿计算,生成实际的刀具中心运动轨迹,完成对零件的加工。

在零件加工过程中,假设原来设置的刀具补偿值为r,经过一段时间的加工后,刀具半径的减小量为△,此时,可以修改该刀具的刀具补偿值:由原来的r改为r-△,而不必改变原有的程序即可满足加工要求。

3.2应用刀具半径补偿进行加工余量的处理

加工余量是指加工过程中,所切去的金属层厚度。余量有工序余量和加工余量之分。工序余量是相邻两工序的工序尺寸之差;加工余量是毛坏尺寸与零件图的设计尺寸之差,它等十各工序余量之和。在此,我们应用CAD/CAM软件,在作图时通常得到的是最终的零件图,故对于一个加工工序,我们更关心总余量。

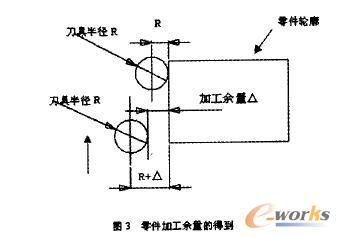

在进行加工余量处理前,应先找出总余量,其方法有很多,如:分析计算法、经验法、查表修正法等,在此不再赘述。现假设己找到总余量为△,加工时选择的刀具半径为R,在CAM中如设定刀具半径R,经过半径补偿后,在零件上不会有加工余量;但如果我们在设置刀具参数时将刀具的半径设定为R+△,经过半径补偿后,会在零件上留下△的加工余量(如图3所示)

如我们在做模具加工时,都存在多品种小批量的情况,在加工过程中需要换刀的次数很多。如果每一次换刀都要去修改数控系统的刀具补偿值,显然比较繁琐,且容易出错。这时,我们在用CAM系统生成数控加工程序时,将补偿设定在COMPUTER补偿,通过控制CAM系统中的刀具半径来控制加工中的余量。在加工时按选定的刀具进行加工,数控系统中的刀具参数不用作仟何修改。

4结语

在确认加工零件的二维建模无误和切削工艺参数均合理后,若加工出的轮廓尺寸与设计尺寸稍有偏差,只需在数控机床上修改刀具的半径补偿值即可,不必重新生成加工程序或更换刀具,从血起到事半功倍的效果。有时,在CAM系统中,也可以通过设置适当的刀具半径值来达到控制加工余量的目的。总之,刀具的半径补偿在数控加工中有着非常重要的作用,灵活、合理地运用刀具的半径补偿值井结合刀具补偿原理正确编制程序是保证数控加工有效性、准确性的重要因素。刀具半径补偿在NC加工中的应用有非常明显的优点。灵活运用刀具半径补偿,可以大大提高生产效率和产品合格率。

- 上一篇文章:PLC在胶合板热压机电气控制中的应用

- 下一篇文章:嵌入式软PLC虚拟机在电气测试中应用