投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

信息化实现东风汽车客户定单日排产

一、企业简介

东风汽车股份有限公司(沪市股票代码600006,英文简称DFAC)是由东风汽车公司独家发起,采取公开募集方式于1999年7月15日创立。“东风汽车”股票于1999年7月27日在上海证券交易所上市交易,主营业务是汽车事业和动力总成事业,包括轻型载货车、工程车、轻型客车、客车底盘、皮卡、SUV、MPV、CDV等全系列轻型商用车,是中国目前最大的轻型商用车制造商。

经过公司1.6万员工共同努力,通过不断进行经营调整,取得了明显的成果,继续在行业排名第二,年销售额为240亿元。面对2015和2016,东风汽车不但在2015年实现国Ⅳ产品全面生产制造,轻卡产品盈利2个多亿,还在2015年7月完成国Ⅴ产品试制和装配,并将于2016年1月正式推出国Ⅴ轻卡上市。

二、企业信息化应用总体现状

随着东风汽车业务的发展和调整,信息化建设也随之做出调整,秉承公司信息化建设原则“信息服务于业务”,面对“两化融合”的趋势,信息系统部提出了公司“十二五信息规划”,在公司“提升营销力”、“提升商品力”、“提升生产力”和“提升管理力”等方面完成了相应的信息系统建设:

目前,信息系统建设方面已构建公司层面的“五统一”的核心架构,即统一产品数据管理、统一采购及供应商管理、统一计划管理、统一生产组织模式和统一营销及服务体系,具体应用系统包括DFA-BOM、DFA-E3S、DFA-SCF、DFA-MES和DFA-SAP。这些系统在不同领域取得卓越成效:

第一,研发领通过BOM和PDM等系统的应用,先后制定了8个标准,建立公司统一产品、零部件及供应商等多项管理标准;将多套BOM管理状态统一到唯一化数据来源,提高各业务领域数据、成本等信息处理准确率。从BOM系统上线以来为公司创造直接利润高达5000多万元;

第二,SCM领域通过推进计划体系、计划联动和一体化、MRP重构和采购降成本管理等业务改善和系统实施,建立了符合DFAC的产销衔接模式、计划排产模型、MRP算法和物流调达平台,缩短了订单答复周期、提高了订单比例、缩短了订单交付周期、降低了供应链物流成本和零部件库存,初步估计直接经济效果为1个多亿;

第三,生产过程通过MES系统的实现,将生产制造过程的“黑匣子”打开了,实现了生产制造过程透明化管理、生产过程跟踪、按序的物流配送和制造成本精细化,提高了工厂生产顺序遵守率(95%以上)和时间遵守率(98%),为公司“打造透明化、数字化管理的轻型商用车工厂”提供有力支持。前后为工厂降低单车制造成本高达500元/台。

三、参评信息化项目详细情况介绍

1.项目背景介绍

在完成2013年公司高层决策推进公司级改善课题:“缩短CToC(Customer To Custtomer)交付周期”(15天)后,于2014年7月公司“C-C”指导委员会会议上提出实现“客户定单日排产”,进一步缩短定单交付周期,加强产销协作,提升公司对市场需求的快速反应能力,提高客户满意度和体验。

公司在实现价值链(销售-生产-制造-采购-运输)缩短“订单交付周期”基础上,进一步提出以下几方面提升:1)提升用户满意度,改善产销衔接;2)提升生产计划编排能力,优化生产制造业务,实现均衡生产;3)提升零部件供应能力,实现同步供货,其中实现“客户定单日排产”尤为关键。

通过对价值链运用道程表方法分析,产销衔接改善空间很大,如图3所示:

问题:

计划冻结周期(或锁定周期)过长,9-11日;

不能及时响应客户定单,需要等待,无端延长交付周期。

2.项目目标与实施原则

项目目标:缩短客户订单等待时间,实现“定单日排产”。

针对上述问题,项目组利用V-UP方式、道程表工具对业务环节进行细化分析,提出销售订单分类管理、产销衔接流程优化、计划体系变革、MRP优化、物流调达方式改善等子课题,同时在实现过程严格按“统一思想”、“公司利益高于一切”、“上游为下游服务、下游对上游提要求”等原则来设计业务顶层构架。

在项目实现过程中按“基本构想”、“基本设计”、“外部设计”、“内部设计”、“编码测试”、“业务测试”和“上线准备”等7阶段进行管理,业务与信息化人员联动,对其中产生的问题采购V-UP方式研讨,按课题化管理,实行课题负责制。

3.项目实施与应用情况详细介绍

项目实施实行双线管理,即业务与IT两条线,其中业务方案、业务构想、业务蓝图、系统方案和系统设计等由业务经理和IT经理共同决策。

1)业务规划

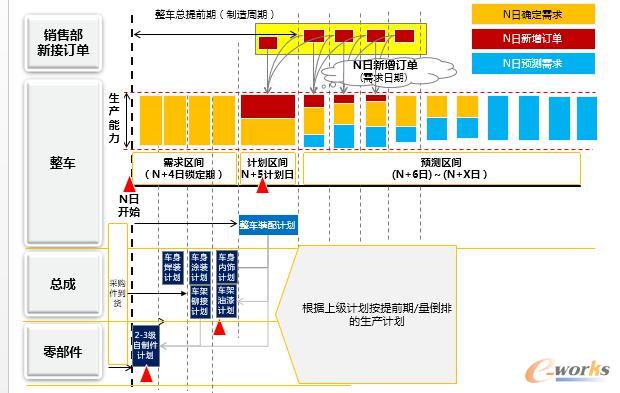

业务顶层构想:通过创新思维和V-UP方式,业务关键人员和IT人员共同讨论、分析和设计业务顶层构想:1)销售订单分类管理,对销售需求分类,建立订单分类标准、优化订单确认业务流程,实现ABC订单管理;2)构建“N+X”日排产计划体系,实现每日排产,缩短定单等待周期;3)整车计划与自制总成计划一体化管理,实现计划“一体化”分解;4)优化MRP算法,通过不同采购策略和采购路径,实现每日RUN-MRP;5)建立采购订单指示到货,主机厂与供应商联动;

业务功能:根据顶层设计要求,项目提出必须达成的业务功能:销售订单分类、产销衔接提前、计划模型(NO.4计划)、联动计划编制和分解、资源平衡(零部件、产能、供货能力等)、采购策略模型、MRP分级算法、供应商协同管理、纳入指示管理、物流路径等。

2)IT规划

应用系统规划:从业务规划和功能要求分析,本项目将涉及营销领域、SCM领域、研发领域和生产制造领域等多个领域,同时业务要求从“营销-供应链管理-生产制造-产品交付”和“商品企划-产品研发-生产制造”两条线来考虑,其特点:(1)业务链长,关联系统多、系统边界划分难;(2)业务流程复杂,系统功能复杂、系统接口复杂。

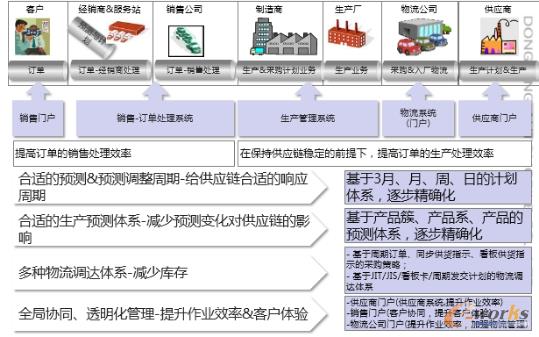

因此,项目在规划期间充分考虑到系统的复杂性,将对E3S营销系统、SCF供应链协同、BOM研发产品数据管理等3个应用系统进行分析,对部分系统功能和边界进行重构,并增加了很多系统功能,具体如图4:

系统与业务方案:根据公司要求和业务事业计划,将对研发、采购、供应链管理和营销管理等业务集团化管理,工厂等单位作为“生产制造单元”化,因此系统设计需满足集团化管理,同时必须考虑业务的改善空间。如图5所示:

3)项目难点

业务构想:由于项目涉及公司未来“营销-生产”模式,在业务构想阶段项目花了3个月时间,项目业务经理前后组织多次研讨会议,其中利用日产管理方法V-UP、道程表和SAP创新思维等工具,邀请业务骨干、业务领导和外部业务与IT专家共同对业务顶层构想进行讨论和评审,最终确定方案。

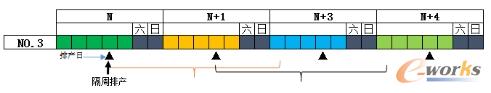

NO.4日排产模型:NO.4日排产计划涉及到价值链方方面面,尤其是业务规则、业务逻辑和业务管理水平上能否达成,因此在设计NO.4计划模型时,提出一个“N+X”计划方案,其中“N”表示第N日,作为日排产起点,“X”表示NO.4计划的锁定天数,如X=5,即表示每日计划排产为5天锁定,第6天可以修改计划,如图6所示:

4. 效益分析

此项目成功实施后,给公司带来了显著的效益,主要表现如下:

1)直接显性效益

提高了客户满意度,提升销量和利润

①客户定单比率:40%-->92%

②销量(轻卡):8万多;

③利润(轻卡):亏损—>盈利1.2亿元。

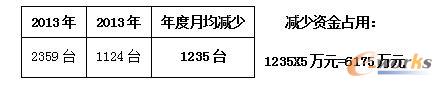

降低月商品车库存,加速资金周转

2)间接隐性效益

3)获奖情况

获公司科技进步奖二等奖,总经理特别奖一等奖。

- 上一篇文章:ERP项目管理的关键控制点

- 下一篇文章:3D打印技术在医学中的应用研究进展