投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

开放式网络化数控系统及关键技术分析

1 放式网络化数控系统的发展现状

进入21世纪,在国家经贸委的支持下,国内的大型数控系统生产企业(如华中数控、航空数控等)均提出了开放式数控系统(Open Numerical Control,简称ONC)技术规范,制定了其系统技术标准,并在Linux系统平台上,开发了基本符合该技术规范的开放式数控系统验证样机,具有一定的可移植性、互操作性和相容性等开放性特征。其实,在1988年前后就出现了“开放式结构控制器(Open Architecture Controller)”的概念,1989年~1990年,由美国国防部先后开始了“下一代工作站/机床控制器NGC”计划和OASYS项目(作为NGC计划的后续项目)。其后许多关于此项研究的计划在世界各地相继启动。其中影响较大的有OMAC开发计划(美国的Chryler、Ford和GM等公司在NGC计划的指导下联合提出)、OSEC计划(日本的三菱、丰田等14家企业联合提出)和OSACA计划(欧洲的德、法、意等国于1995年联合启动)等,这些工作已进入了工业试用阶段并逐步走上了联合垄断道路。上述研究计划的启动,使数控系统体系结构发生了革命性的变化,即从封闭转向开放,这种新型体系结构为数控系统网络化提供了条件,同时数控系统的网络化正是其开放性的有力体现。

当前,数控系统的网络化应用技术也随之发展起来,并被广泛应用于实际工业生产,其中欧洲CNC制造商在其产品中广泛应用一种适于高速伺服控制的网络接口协议SERCOS(Serial Real—time Communication System,于1995年成为IEC1491国际标准),这种标准以现场总线作为与数字驱动单元的接口,通常采用Profibus等现场总线作为与I/O逻辑控制单元的接口,所以把它称为现场总线网络(内部网络);另外随着现代通信技术和IT业的进一步发展,世界上一些著名的数控系统公司都相继推出了具有网络集成能力和一定智能化水平的控制系统,如由日本大隈(Okuma)机床公司研制的“IT plaza”(信息技术广场,简称“IT广场”)、由日本Mazak(山崎)公司开发的“Cyber Production Center”(智能生产控制中心,简称CPC)、由GE Fanuc公司开发的“Open Factory CNC”(开放工厂CNC)以及由Siemens公司研制的“Open Manufacturing Environment”(开放制造环境)等,这些控制系统对设备的远程控制和无人化操作、远程加工程序(特别是大容量程序)传输、远程诊断和远程维修服务等技术服务都是通过网络实现的,在很大程度上提高了机床的生产率。

2 开放式网络化数控系统的技术内涵

开放式数控系统的本质是数控系统的开发可以在统一的运行平台上,面向客户形成系列化,并可将用户的特殊应用集成到控制系统中,以实现不同产品、不同档次的开放式数控系统;而网络数控就是通过网络将制造单元和控制部件相连,或将制造过程所需资源(如加工程序、机床、工具、监测监控仪器等)共享,完成车间乃至企业内的制造设备的有机集成,支持ISO一OSI网络互联规范,不需要其他的接口部件或者上位机,通过标准网络设备实现联网功能。

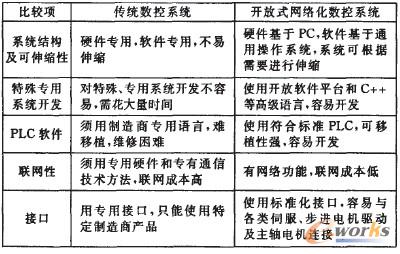

开放式网络化数控系统与开放式数控系统并不是对立的,只是对开放式数控系统的进一步丰富。网络功能只是为了更多、更快和更准确地传递信息,具体讲,开放式网络化数控系统应该具有以下几种能力:功能模块可用于不同控制系统的可移植性;功能相似模块之间可互相替换,并可随技术进步更新软、硬件的可扩展性;有即插即用功能,根据需求变化,具有能方便有效地重新配置的可缩放性;使用标准I/O和网络功能,容易实现与其他自动化设备互连的互操作性。开放式网络化数控系统与传统数控系统的区别见表1。

表1 传统数控系统和开放式网络化数控系统对比表

3 关键技术分析

3.1 TCP/IP协议

传输控制协议/因特网协议(简称TCP/IP协议)是一个协议簇,其中TCP是传输层协议,提供网问可靠的数据流传输;IP是网络层协议,通过网络传输报告,其内容包括数据传输源地址和目的地址、服务类型信息、用户数据以及校验信息。在传输层中,主要是UDP和TCP,由于测控系统要求系统是可靠的传输,所以在此选用TCP协议,即提供一种面向连接的、可靠的字节流服务。TCP通过下列方式来提供可靠性:TCP将对收到的数据进行重新排序,并以正确的顺序交给应用层;TCP将应用数据分割成它认为最适合发送的数据块;TCP通过发送一个确认,保证收到发自TCP连接另一端的数据的正确;TCP还能提供流量控制。

3.2 WinSocket编程

3.2.1 接口规范

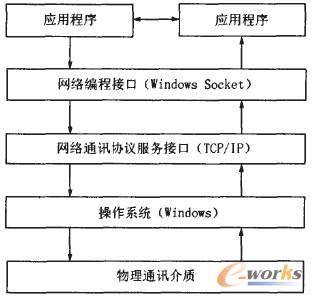

WinSocket是得到广泛应用的、开放的、支持多种协议的网络编程接口,定义并记录了如何使用API与Internet协议族(IPS,通常我们指的是TCP/IP)连接,其应用程序调用Windows Sockets的API实现相互之间的通讯,可以将套接字看作不同主机间的进程进行双向通讯的端点,一个套接口是通讯的一端,它存在于通讯域中。网络通讯层次结构如图1所示。

3.2.2 WinSoeket网络编程原理

字节流套接口提供了双向的、有序的、无重复并且无记录边界的数据流服务。数据报套接口支持双向的数据流,但并不保证是可靠、有序、无重复的。所以这里选择字节流套接口,其工作过程如下:服务器首先启动,通过Socket()建立一个套接口,然后调用Bind()将该套接口和本地网络地址联系在一起,再调用Listen()使套接口做好侦听的准备,之后当用客户机发出请求时,调用Accept()来接收连接;一旦客户用Connect()建立起与服务器之间的套接口时,客户机和服务器之间就可以发送和接收数据了,一旦结束,可以用Close()关闭套接。

图1 网络通讯层次图

4 结束语

网络技术的飞速发展,使得数控系统的结构产生了巨大的变化,同时制造业也突破了地域空间的限制。未来数控系统的发展趋势必然是更加开放化、软件化、网络化、智能化,总体目标则是要达到快速设计、快速制造、快速检测、快速响应和快速重组。数控系统的研究、实施与应用对于充分利用制造业优势资源、改造传统制造业、推动制造业网络应用软件产业的发展、建立我国现代企业创新体系等方面产生巨大影响,从而提升我国制造业企业水平。

- 上一篇文章:FANUC Oi B数控系统操作面板说明

- 下一篇文章:西门子802D系统在立式车磨床中的应用