投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于PLC的光固化快速成形数控系统

0 引言

从控制角度来讲,快速成形控制系统是一个复杂的多轴联动数控系统,涉及的信号种类繁多。目前,快速成形设备的数控系统分为两类:一类是将系统中所有信号高度集成到一个专用的数控系统中;另一类则是基于各种通用信号控制卡,如A/D转换卡、I/0控制卡等,由用户自主集成。相对来说,专用数控系统功能完善、集成度高、结构简单;不足之处在于通用性较差、不易实现控制系统功能的扩展和移植,且系统开发周期较长。而基于通用信号控制卡集成起来的系统结构复杂、系统繁琐、可靠性低、成本高,且受计算机插槽数量、地址、中断资源的限制,挂接设备数量不能太多。

本研究设计一个基于PLC的光固化快速成形数控系统。

1 基于PLC的光冈化快速成形机数控系统

某些液态树脂材料被特定波长(如325mm或355mm)的光束照射时,因发生聚合反应而具有迅速从液态变成固态的特性。利用树脂的这种特性,有选择地逐层固化液态树脂,从而成形三维实体的方法称为立体光圈化成形法(SLA)。SLA是世界上最早出现并实现商品化和市场占有率最高的一种快速成形技术,其研究最深入、应用最广泛。

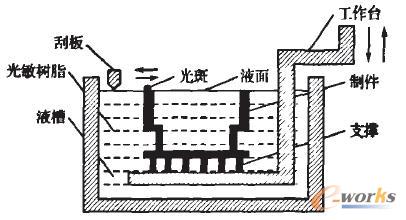

光固化成形原理如图1所示,首先,控制系统读入制件的三维数据,对文件进行必要的处理并转换成一系列很薄的模型截面数据文件;在获得制件特定高度的截面轮廓后,根据截面轮廓生成该层的扫描路径。成形在计算机的控制下,按生成的路径聚焦后的光束在工作面上进行二维扫描,使扫描区域的液态树脂固化,形成该面的同化层。然后工作台下降一层厚的高度,刮板将光敏树脂均匀地涂覆在制件前一层的表面,等树脂液面稳定之后,进行第二层的扫描固化,如此重复直到整个制件完成,最终得到一个由多个二维截面叠层累加形成的三维实体。

SLA成形设备数控系统用于对光源、扫描装置、工作台机构、液面保持及涂敷装置(刮板)、树脂加热装置等进行控制。SLA成形设备扫描装置采用X-Y,扫描方式,由两台步进电机驱动相关机构,带动光学系统,沿工作面X-Y,方向运动,实现光束在工作面上的二维平面扫描,对应的控制信号为脉冲信号及数字开关信号;此外,在电磁铁的配合下,Y向步进电机还对涂敷装置的往返运动进行驱动。同时,选用步进电机驱动相关机构,实现对工作台的升降控制,对应的控制信号为脉冲信号及数字开关信号;另外,系统中光源控制信号、液面保持控制信号、树脂加热控制信号均为数字开关信号。

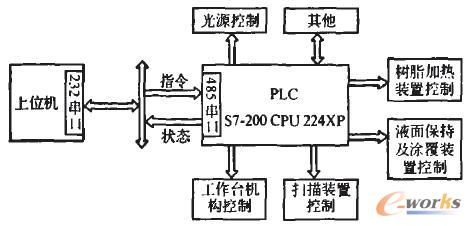

如上所述,SLA快速成形数控硬件系统的特点是信号数量繁多、种类多样。为了简化SLA成形设备数控系统的结构,本研究结合所设计的成形设备特点,设计了一个基于PLC的SLA成形数控系统,如图2所示。上位机为工控机,主要用于SLA工艺参数的设定、图形文件处理等操作。下位机PLC主要用于对光学扫描装置、工作台的升降运动、液面保持及涂敷装置、树脂加热装置等底层设备进行直接控制。

系统选用德国西门子公司的S7-200 CPU 224XP型PLC,该型PLC由直流24V供电,除具有14个数字量输入点、10个数字量输出点、2个模拟量输入点、1个模拟量输出点外,还提供两路高速PTO/PWM(Pulse Train Output/Pulse Width Modulation)脉冲输出,易于对步进电机进行控制。

PLC的输入信号包括:①上位机的控制指令流;②手动操作面板的按钮动作;③机械部分的各限位开关的状态信号。PLC的输出信号包括:①开关量:控制各功能继电器通断、步进电机正反转等;②脉冲信号:控制步进电机转轴的精确定位。通过适当的电路切换,两路脉冲输出可以实现乏台步进电机的驱动。

使用专用PC/PPI电缆将PLC的485串行端口与上位机的232串行端口连接,实现上位机与PLC之间的数据交换。上位机与PLC之间的串行通信遵循自由口协议。在自由口模式下,通信协议完全由用户程序控制,用户程序通过接收中断、发送中断、发送指令和接收指令等来控制串行通信口的操作。

这种控制结构的最大优点在于充分利用PLC强大的控制功能、接口功能,控制系统层次分明、开发简单、易于实现和维护。与专用数控系统相比,本系统选用通用PLC作为开发平台,采用梯形图编程,对开发人员来说简单易学,省时省力。在保持高集成度的前提下,系统开发周期短、通用性较好、调试简便且易实现控制系统功能的扩展和移植;与基于通用信号控制卡集成起来的系统相比,本系统充分利用了PLC本身具有的运动控制功能、接口功能,省去多轴运动控制卡、数字输入/输出控制卡,系统结构简单、集成度高、可靠性好、成本低。

2 上-下位机之间通信的实现

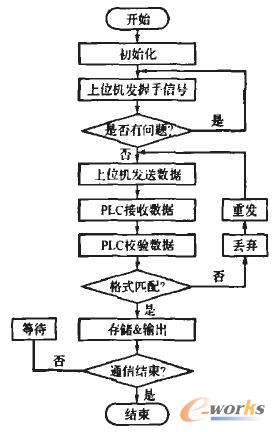

SLA数控系统是一个多任务运行系统,为了保证通信的安全性,在进行数据传输之前,上位机与PLC之间必须达成握手协议,只有握手协议成功以后,两者之间才可以进行数据传输。如图3所示,上位机每发送一帧数据前先发送握手信号,PLC收到握手信号后将其传送回上位机,上位机只有收到PLC传送回来的握手信号后才开始发送一帧数据。PLC收到一帧数据后进行校验,如果有误,说明通信过程中发生了误码,上位机应重新发送数据;若无误,说明PLC收到的数据是正确的,PLC将收到的数据存人指定的存储区。这个工作过程一直重复持续到所有的数据传送完成。考虑到通信传输速率与PLC执行指令速度之间的不匹配,在PLC内存中开辟数据缓冲区存放上位机传送来的数控代码,PLC对数控代码进行分析后执行相关指令,驱动外部执行机构完成对应的数控动作。

由于RS-485为半双工电气标准硬件电路,使用PC/PPI电缆进行串行通信时,发送和接收之间要有一定的时间间隔。

3 结束语

本研究设计的基于PLC的快速成形数控系统在华中科技大学材料科学与工程学院快速成形中心所研发的光固化快速成形设备上得到了实现。

本系统充分利用了PLC本身具有的运动控制功能(高速脉冲输出功能)、丰富的输入/输出口功能,结构简单、集成度高、可靠性好。同时,PLC采用梯形图编程,简单易学、省时省力,减轻了整个控制系统软件研制的工作量。

- 上一篇文章:基于滤波技术的数控系统加减速研究

- 下一篇文章:V80系列PLC在数控系统中的应用