投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于Trio的自动铝带绕片机数控系统设计

翘片管是一种新型高效节能的热交换元件,是空气冷却器上最基本、最重要的元件,在空调、制冷业上取得了广泛的应用。它利用绕片头的压力将成盘铝带以一定的速度连续不断地在钢管外侧缠绕成螺旋状的散热片,使钢管的散热面积大大增加,成倍地提高散热效率。国外绕片机设备已经由电器自动控制发展到微机控制,有些还具备关键部位的状态监视和故障诊断功能,现正向高速绕片方向发展。目前国内的绕片机大多使用传统的继电器、接触器控制,翘片管螺距通过齿轮组调节,螺距受齿轮比的限制,螺距数是有限的,因此不能完成不同管径、不同螺距的无级调整,并且存在效率低下、绕制质量差等缺点,属于半手工半机械的操作方式,为此我们开发了这种新型自动铝带绕片机。

本文主要介绍其自动控制系统部分,铝带缠绕时,钢管绕其主轴匀速旋转,小车电机拖动小车沿钢管轴向匀速运动并以一定的速度带动绕片头把成盘的铝带缠绕在钢管的外侧,达到生产翘片管的技术要求。本文从缠绕工艺、硬件工作原理和软件开发三个方面讨论了基于pc机和trio运动控制器的开放式自动铝带绕片机数控系统。这种数控系统的硬件体系结构就具有了开放式、模块化、可嵌入的特点,为生产厂商通过软件开发,给数控系统追加功能和实现功能的个性化提供了保证。

系统缠绕工艺

生产此缠绕式翘片管的数控系统需要实现铝带绕钢管的相对螺旋运动,我们选用两个伺服电机来完成,一个电机带动小车沿钢管轴向运动,另一个伺服电机安装在主轴箱,通过主轴箱外的齿轮副带动上转动体、驱动轮的旋转运动。在绕制过程中,铝片是由直线状态被强制挤压成螺旋状态的,由于铝片跟钢管相比其刚度小,容易成型,因此铝片对钢管的影响不大,实现起来比较容易。铝片的绕制过程是由钢管相对于绕头的轴向进给和钢管沿自身轴线旋转运动的合成,因为在钢管的输送机构中,包括钢管的纯旋转和纯进给两条传动路线。在设计中选用了一种特殊的行星轮系实现了管子轴向进给和沿自身轴线回转的合成。这种驱动轮系是在一个圆周上均匀分布三组完全相同的结构的转轮,驱动轮的表面带有一种防滑材料,其目的就是增大驱动轮与钢管之间的摩擦力,这样更能有效的驱动钢管进行轴向运动。

生产的翘片管铝片的螺距主要由主轴和小车的运行速度比实现,通过对电机进行不同转速的调节,实现翅片管螺距的无极调整,通过对绕片机校正装置液压缸的调整实现对不同管径的加工。此数控铝带绕片机缠绕属于环向缠绕即沿钢管圆周方向的缠绕,缠绕原理如图1所示。缠绕时,钢管绕自身轴线作匀速转动,小车在平行于钢管轴线方向往复运动。钢管每转一周,小车移动一个螺距的宽度,按此循环,直至铝带布满钢管表面为止,其缠绕角α一般在85°~90°之间。

设小车纵向移动的速度为v1(mm/s),钢管的转速为n3(r/s),则缠绕的铝片螺距p=v1/n3,又因为n2=3.6n3,v1=πd n1,n1=120 n1,其中:n2为主轴电机的转速,n3为钢管的转速,d为齿轮的分度圆直径,n1为除去减速比后等价的小车电机转速,n1为小车电机的转速,主轴转速比3.6∶1,小车电机到齿轮齿条机构减速器的减速比为120∶1,因此:

p=v1/n3=3.6πdn1/120n2,即n1/n2=120p/3.6πd

计算缠绕长度为l时,可以计算出小车从左端移动到右端,小车电机转过的角度:

ω1=(1/v1)n1`2π

=(l/πd n1)n1`2π

=240l/d

主轴电机转过的角度:

ω2=(n2/)ω1

=2l n2/dn1`

=7.2π1/p

由于铝带的强度有限,小车在加速、减速的过程中容易出现断带的情况,这样将严重影响生产的翘片管的质量和加工效率,因此绕片机要具有良好的启停特性,在此过程中需严格保证主轴和小车电机的速度比,无论是正常运行时的缠绕还是在加速、减速过程中,上述速度比关系应严格保持不变,这样才能保证生产的翘片管产品的质量。

控制系统硬件组成

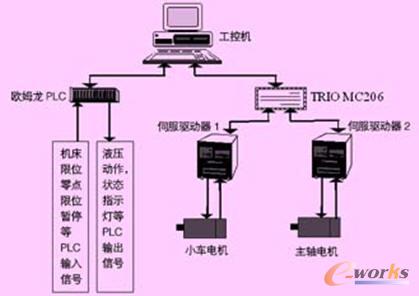

系统的硬件组成原理图如图2所示。控制系统采取主从式cpu结构,工控机与trio运动控制器结合形成一个功能强大的开放式数控系统。工控机作为上位机主要负责人机界面管理、工艺参数设定、数控程序编辑等功能,trio运动控制器负责机床的运动控制,另外还需要用plc来完成对液压缸的逻辑控制。本数控系统支持用户的进一步开发和扩展,具有很好的开放性。

分页

trio运动控制器

trio是一种功能非常强大的开放式运动控制器。选用的mc206采用trio高性能32位dsp技术,具有4轴伺服或步进功能的控制器,此外还有一个编码器输入轴,通过软件配置各轴属性,可以对四个伺服轴或四个步进轴或二者的组合进行控制。mc206的基本硬件配置包括:can总线通讯接口1个、数字量输入通道8路、数字量输入输出双向通道8路、模拟量输入通道1路、伺服使能1个、伺服速度控制模拟量指令4路、差分式编码器输入一个、差分式编码器/脉冲输出4个、usb接口一个、串行口两个。

trio控制器工作电源为24v直流电源,通过五孔连接器引入,当用到数字量输出的时候,必须单独提供24v的i/o电源。笔者采用模拟量的连接方式连接trio mc206运动控制器与安川伺服驱动器,同时将驱动器设置为速度控制模式,安川编码器分频输出的默认方向与trio控制器方向相反,因此需要将其a相信号与trio控制器a相信号反接,控制器码盘反馈的第五脚要和驱动器的sg引脚相连,以免损坏控制器。在mc206上配有和伺服放大器上servo_on相对应的常开继电器开关,用作对伺服放大器的使能,在控制器上此功能只是一个开关的闭合,所以要把此开关和伺服电源串接到一起。此继电器的开关还可由motion perfect中的drive enable按钮或trio basic指令wdog=on/off来控制。

数控系统工作原理

控制系统以研华工控机和英国trio公司的mc206运动控制器为核心,实现对两个伺服电机的协同控制。绕片机主轴电机采用安川三相伺服电机,用日本安川伺服驱动器驱动。对于主轴电机的速度,本系统采用了抗负载变化能力较大的闭环控制方式。运动控制器轴3接口的模拟量输出作为伺服驱动器速度控制的输入信号,在运动控制器开环控制状态下设置模拟量电压输出值实现驱动器速度控制。旋转编码器完成主轴转角和速度的检测。驱动器采用速度控制方式,速度卡把编码器采样的信号一路作为驱动器输入实现速度闭环控制,一路作为速度和位置信号输入到控制器的编码器接口4,实现了由一个编码器完成速度闭环控制和主轴转角位置采样的功能。小车电机采用安川sgmgh-44aca61伺服电机完成精确定位,它沿铝管轴向往复运动,按照绕片规律以一定的响应速度和精度跟踪主轴运动。轴0接口工作于伺服模式,完成小车伺服电机的闭环控制。主轴编码器反馈接到mc206轴4接口,作为参考编码器的输入轴,为小车同步运动提供一个编码器输入。

控制系统软件设计

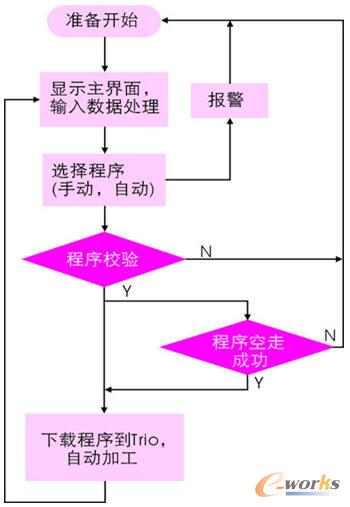

·上位机管理软件

控制系统的软件包括上位机管理软件和下位机控制软件。上位机管理软件主要完成系统配置、数控程序编辑、系统诊断和上下位机的通信功能等。该数控系统软件利用windows内部大量的api(application program interface)函数以及visual c++的mfc(microsoft fountain class)类库,使用较成熟的visual c++ 6.0进行开发调试和维护,利用面向对象的编程思想,以多级菜单为主体,辅以对话框工具栏快捷键等交互方式,依据用户的需要定制良好的人机交互界面。为了方便在自动铝带绕片机安装出现故障时调试程序,特意设计了手动、半自动和自动运行的功能,系统管理软件流程如图3所示。

工控机和mc206通过串口基于modbus协议完成工艺参数下载和机床状态参数上传显示。modbus通讯采用主从方式的查询机制,系统将工控机设为主站,mc206设为从站,只有主站发出查询时,从站才能给出响应,从站不能主动发送数据。工作时工人选定待缠绕管件型号并将工艺文件下载后,进入缠绕加工状态,此时所有运动和逻辑控制由mc206完成,从站仅响应主站的查询并上传状态数据。即使工控机由于某种原因出现故障或死机,也不会影响当前铝管的缠绕加工,从而提高了系统的稳定性和控制的实时性。

分页

·trio运动控制程序

绕片机加工控制工作状态分为手动、半自动和自动三种状态。手动状态用于单独控制液压系统动作和小车的运动。半自动状态下液压系统和小车协调运动进行缠绕,缠绕的长度和螺距由工人控制。自动工作状态下可按工艺文件设定参数实现自动缠绕。此外控制程序还具有零点校正、自动零点、断点缠绕和缠绕过程人工干预等功能。

trio程序是通过运行在pc机上的motion perfect软件来进行开发的,采用的是trio多任务类似basic语法格式进行编写的,通过运行在上位机上的motion perfect软件将编制好的运动控制程序下载到mc206内即可脱机运行。trio basic语言有三种不同类型的存储变量:命名变量、vr()变量和table区变量。命名变量是局部变量,仅在定义它的任务内有效。Vr()变量是可被多个任务共享的全局变量,它可用于任务间通讯,本程序用于存储数控机床运行时的各种状态参数,其中包括:小车实际速度、主轴实际速度、小车最高速度、主轴最高速度、零点偏距、加减速长度、螺距、支撑缸状态、钢管长度、plc判断等等。table区通常是用于存储cam/cambox指令曲线的存储区,本程序用于存储缠绕钢管型号和螺距指标的工艺文件。运行的用户程序被称为线程或任务。此编程语言可以开发出复杂的运动控制程序,具有响应速度快、准确度高、开发周期短、编程和操作简单、使用方便的特点。

·plc程序

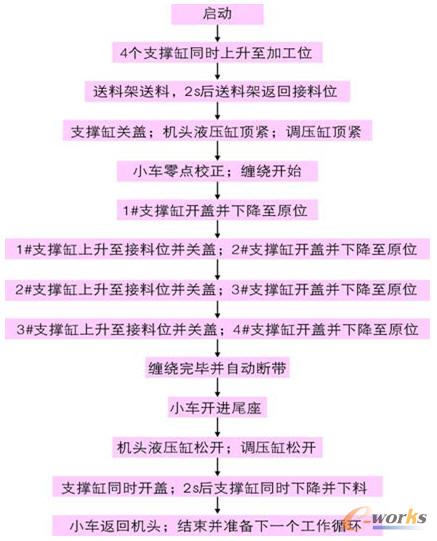

plc是选用欧姆龙公司生产的cj1m型,它采用模块化结构,由4个输入模块,3个输出模块组成,共有64个输入点,48个输出点。本系统用plc主要控制液压的电磁阀,进而控制液压缸活塞杆的伸缩,液压部分的工作流程如图4所示。

此绕片机在缠绕的过程中,由于主轴转速比较快,钢管旋转时会偏离主轴,将严重影响缠绕的翘片管的质量,因此在缠绕的过程中需要限制钢管的偏离运动,采用给支撑缸加盖的方式来固定钢管,开盖和关盖也是由液压完成。小车在缠绕运行过程中碰到支撑缸前面的限位开关时,支撑缸开盖,2秒钟后支撑缸下降,下降到最低点后碰到限位开关,plc将信号传给控制器,如果控制器收到支撑缸到达最低点的信息后,小车将继续缠绕,如果没有收到此信息,小车将紧急停车,以免小车和支撑缸撞车。小车继续前进,当碰到支撑缸后面的限位开关时,控制器发送信号给plc,plc收到此信息说明小车已经安全通过此支撑缸,这时支撑缸上升,上升到接料位时,关盖。以此类推,小车依次通过4个支撑缸,完成缠绕。plc和trio运动控制器的通讯是通过hostlink协议实现的。

结 语

采用pc和运动控制器的开放式数控系统方案,完成了自动铝带绕片机控制系统的管理功能和程序相关参数的设定,利用开发的用户界面直观的显示系统状态,实现了参数一体化设计;在加工过程中检测系统状态实现了系统各个运动过程的平稳性和安全性,当检测到各元件没有运动到位时,系统暂停并响铃报警,故障排除后系统继续运行,实现了系统的故障自诊断。上位机程序可以根据用户要求进行定义和开发,面向对象的可视化设计方法使得程序更加易于维护,界面更加友好。本项目在实际的应用中不仅解决了绕片机半手工半机械化的操作方式问题,更重要的是能够实现同一机构加工不同管径,不同长度的翘片管,而且能够实现螺距的无级调整,同时也加强了铝带绕片机生产的自动控制功能,提高了控制精度,达到精确控制绕制速度,提高了生产效率。