投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

Siemens PLM Sortware征文:UG二次开发在叶片多轴加工编程工具开发中的应用

1 前言

叶片是航空发动机中非常关键的一类典型零件,具有种类多、数量大、型面复杂、几何精度要求高等特点。在航空发动机各种零部件中,叶片的制造品质直接影响到发动机的性能与寿命。由于航空发动机叶片形状复杂、尺度跨度大、受力恶劣、承载最大,其加工必须要保证具有精确的尺寸、准确的形状和严格的表面完整性[1]。在航空发动机的研制和生产过程中,数控加工技术尤其是多轴联动数控加工一直是实现叶片高质高效生产最为有效的手段。随着数控加工理论的不断发展,逐渐发展出一些复杂曲面叶片的五轴高效加工方法。为了将这些新研究成果较快地应用于工程实践,同时将生产实际中的工艺知识进行积累,需要借助通用软件平台进行算法的开发。

UG NX是集CAD/CAM/CAE于一体的通用软件,具有强大的CAD、CAM功能,同时NX软件又具有良好的开放性,为用户提供了强大的二次开发工具。NX软件在CAM领域处于世界领先地位,它提供了丰富的加工编程功能来满足产品设计制造的需求。鉴于NX软件在CAD、CAM方面出色的功能,可以作为新算法验证与应用的理想平台。针对航空复杂曲面叶片的加工,本文在NX Open二次开发平台上进行了叶片多轴加工编程工具的开发,集成了航空发动机叶片多轴加工领域内的一些新工艺思想和加工方法,最后形成了一个航空发动机叶片多轴加工的专用编程平台。

2 叶片多轴加工编程工具的功能设计及实现

2.1结构与功能设计

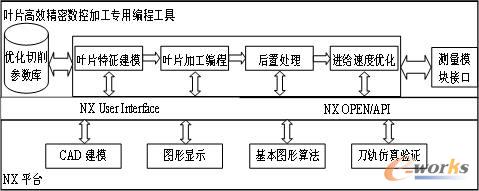

叶片多轴加工编程工具的体系结构设计如图1所示。叶片建模模块主要实现“面向叶片制造的建模”功能。主要用于叶片各加工特征的定义,如叶身曲面、橼板曲面、缘头曲面等的定义以及加工区域边界定义、特征点定义等。同时,根据加工编程的需要生成各种辅助加工特征,如复杂驱动体、刀具引导曲线等。

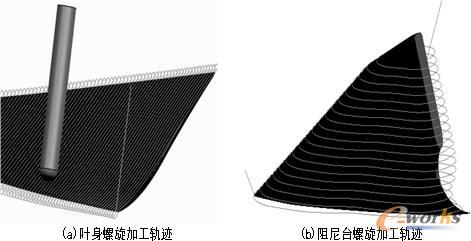

叶片加工编程模块主要集成了实际生产中积累的常用工艺知识和流程,以及一些新的加工算法,提供了面向叶片的粗加工-半精加工-精加工过程的多轴加工解决方案。针对叶片的每一个加工特征,都提供了多种加工解决方案,以满足实际应用中加工编程的需要。例如叶身曲面的加工,精加工既可以采用单面加工,也可以采用螺旋对称加工,每一种方案又可以根据需要选择采用球头刀或者环形刀进行加工。在螺旋加工功能上又提供了四轴螺旋加工方法和五轴螺旋加工方法。同时针对叶身曲面的粗加工和精加工分别提供了不同的加工解决方案。通过集成NX的部分功能以及新的加工算法,可以实现在用户最少交互操作下的自动加工编程与刀具轨迹生成,大大提高了加工编程的效率。

图1:叶片高效精密数控加工专用编程工具的体系结构

后置处理模块包含了叶片多轴加工常用结构机床的后置处理器,包括AB正交结构一个旋转工作台和一个旋转主轴头结构的机床、AB正交结构双旋转工作台结构机床以及非正交一个旋转工作台加一个旋转主轴头结构的机床。后置处理模块既可以处理专用编程工具生成的刀位数据文件,也可以处理NX软件生成的.cls文件。

进给速度优化模块基于所选用机床的运动特性以及优化切削参数数据库,对实际加工过程中的进给速度进行优化,控制实际加工中机床的平滑运行,从而获得更好的叶片表面加工质量与更高的加工效率。

为把工程实际生产中得到的工艺知识与经验进行不断有效地积累,从而更好的指导现有产品的生产与新产品的研制,该工具中专门开发了优化切削参数数据库,为叶片的数控加工编程提供基础数据支持。该优化切削参数数据库录入了常用的切削参数数据,同时为用户提供了更改数据的权限,方便用户在工程实践中将获得的新数据加入到该数据库中。

除上述功能外,该编程工具还为三坐标测量模块提供了接口。在新产品试制过程中,可以对加工成品进行三坐标检测,确定由于工艺系统以及加工过程中由于机床运动学与动力学特性而导致的误差,确定误差的分布规律,并将误差分布规律返回进行刀轨修正。测量模块接口可以接收通过三坐标测量得到的误差分布结果,对刀具轨迹进行修正,从而对实际加工过程的加工误差进行有效补偿。

对于上述各功能模块,通过NX提供的NX OPEN/API接口调用NX的功能,实现NX原有功能与新开发功能的集成。集成中主要调用的NX的功能有CAD建模功能、图形显示功能以及部分基本图形算法。同时,通过NX的用户交互接口(User Interface)实现人机交互操作。其中,利用MenuScipt编写菜单,直接挂靠在NX系统的主菜单上,形成与NX融合的统一界面;利用NX Open UI Styler制作NX风格的对话框,实现人机交互操作。

分页

2.2操作流程设计

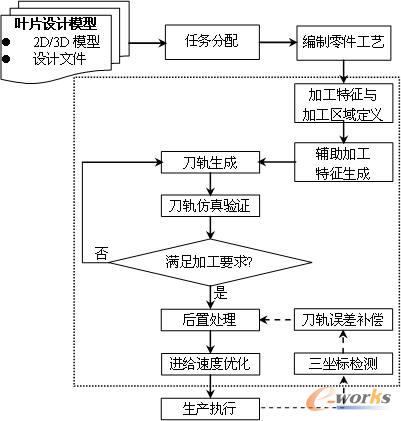

叶片高效精密数控加工专用编程工具的操作流程设计如图2所示。在得到叶片设计模型、编制零件加工工艺之后,就可以进行叶片的加工编程了。初始化叶片多轴加工编程工具之后,首先需要进行加工特征与加工区域的定义,以及生成辅助加工特征,这些都将在后续的刀轨生成中使用。必要的加工特征都具备之后,就可以对叶片的每一个加工特征进行编程。在编程过程中,对粗加工与精加工都有不同的加工工艺,可根据需要选择。用户可以通过交互界面输入必要的编程参数,如刀具信息、余量信息等,同时可以访问优化切削参数数据库选择优化切削参数。初始刀轨生成之后,利用NX的仿真验证功能对生成的刀轨进行验证,如果满足要求,则进行后置处理,如果不满足要求,则调整输入参数重新进行加工编程。在后置处理模块,用户通过交互界面配置机床信息,对生产的刀位数据文件进行后处理。对于后置处理之后的文件,在进给速度优化模块中根据机床的运动约束条件进行进给速度的优化,优化之后的代码即可直接用于实际加工。对于带三坐标测量或在线测量的生产线,可以将测量得到的误差分布情况反馈给叶片加工编程工具,根据误差分布情况对刀具轨迹进行误差修正,从而得到更加精确的刀轨。

图2:叶片高效精密数控加工专用编程工具的操作流程

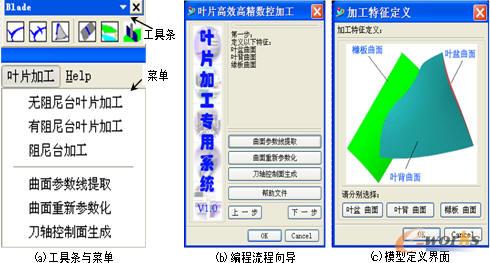

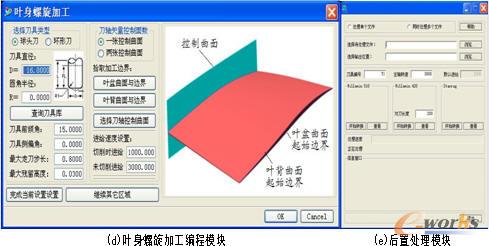

2.3专用编程工具的实现

在VC++6.0编译环境中,通过NX3的Open API接口进行该专用编程工具的开发[2-3]。在统一规划整体架构与统一的模块接口之后,各主要功能模块单独开发,然后通过动态链接库技术(dll)进行模块之间的集成。使用动态链接库技术的好处在于,一方面,当个别算法改进之后,只需要更新对应的dll文件即可实现软件的升级;另一方面便于软件功能的扩展,利于编程工具功能的逐渐完善。开发的该专用编程工具的部分界面如图3所示,利用该工具生成的叶片部分特征的加工刀位轨迹如图4所示。

3 结论

在NX平台上开发叶片多轴加工专用编程工具有助于集成叶片多轴加工的先进工艺知识,有效积累和重用生产实际中获得的经验知识,实现叶片多轴加工快速编程,从而更好的服务于叶片的生产。由于在压气机叶片生产企业中UG NX软件使用较为广泛,选择在NX平台上进行开发具有与NX一样的风格,有助于编程人员快速上手。同时,通过新开发功能与NX固有功能的完美结合,更有助于充分发掘NX在复杂曲面零件多轴加工中的潜能,体现NX的价值所在。

图3:叶片高效精密数控加工专用编程工具的交互界面

图4:叶身螺旋加工轨迹与叶片阻尼台螺旋加工轨迹

- 上一篇文章:基于台达数控系统的三维弯管机应用案例

- 下一篇文章:开放式钻床数控系统软件的研究