投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

安世亚太:多轴特种车辆底盘车架多工况分析与优化

1 前言

车架是多轴特种车辆的基础承力结构,其载荷可以分为两大类。第一类是上装设备工作过程中产生的载荷,如举升油缸对车架的作用力、调平过程中支腿油缸的反作用力等,此类载荷作用点相对集中,在计算和分析过程中一般按静态载荷处理;另一类是车辆在行驶过程中产生的动载,如行驶、转弯、制动等工况,此类载荷的特点是作用点分散,在时间历程上各作用点的载荷变化较大,需要对时间历程中不同时刻的载荷组合进行对比分析,找出最恶劣的载荷工况。

多轴车辆底盘的车架一般采用高强度钢板焊接结构,由纵梁、横梁、尾梁、支腿和油缸支承等部件组成。受到结构尺寸以及复杂程度的影响,多轴车辆底盘车架的试制、静态试验等工作一般情况下不少于3个月。再考虑到底盘装配、调试后进行动态测试的周期,全部载荷工况验证所需要的周期至少需要6个月的时间。如果在设计阶段不能对车架的动态、静态力学性能进行全面准确的计算和分析,则有可能导致研发工作的反复,在经费、周期等方面造成无法挽回的损失。尤其是近年来各应用领域的用户对研发周期、经费以及多轴车辆的性能指标提出了更高的要求,不但要通过优化设计达到减轻重量、提高性能的目的,而且还要缩短产品推向市场的时间。

综合考虑上述要求,本文介绍了HTF系列八轴特种汽车底盘车架的多工况优化设计工作,以有限元和多体动力学理论为基础,通过整车动力学分析获得车架的动态载荷工况,在ANSYS和WORKBENCH软件平台上完成了多载荷工况的优化设计,达到了提高设计质量和减轻结构重量的目的。

2 载荷工况分析

2.1 静态载荷工况

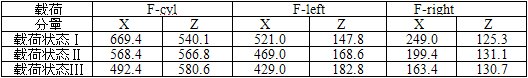

车架的静态载荷工况主要是上装设备工作过程中产生的作用力和反作用力,根据总体设计要求,载荷作用点集中于三个位置,主要考虑三种载荷状态作为设计、计算依据,如表1所示。

表1 上装载荷状态

2.2 动态载荷工况

HTF系列八轴特种汽车底盘为自行式结构,为了提高整车的机动能力和行驶安全性,采用了双横臂油气弹簧独立悬架、前后分组转向、多贯通驱动桥等先进技术。整车的CAD模型在UG NX3软件平台上完成虚拟装配,通过Motion模块完成整车多体动力学模型的前处理,将三维实体的质量、质心位置、转动惯量以及刚体之间的约束关系传递到动力学分析软件平台上,提高了建模效率,并能够保证计算模型的细节最大程度的模拟实际情况。整车动力学模型包含运动部件116个,具有30个自由度,如图1所示。

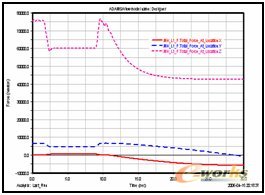

计算工况包括平顺性和操纵稳定性两部分。平顺性计算工况包括脉冲输入(按照GB5902-86《汽车平顺性脉冲输入行驶试验方法》)和随机输入,其中随机输入数据由道路试验获得,通过相关处理转换为车桥垂直载荷。操纵稳定性输入计算工况包括稳态回转、方向盘角阶跃输入、转弯制动三种。计算结果为车架总成上各油气弹簧上支耳、悬架摆臂支架的载荷时间历程,图2所示为角阶跃输入工况下左一桥油气弹簧上支耳的三向载荷时间历程。

图2 角阶跃输入工况油气弹簧支耳三向载荷

3 车架计算模型

车架的CAD三维实体模型是在UG NX3下构造的,由于CAD与CAE的思路和最终目标差异,CAD模型不能直接用于计算分析,必须对读入的CAD实体模型作适应于CAE的改造。在ANSYS软件中,需要对从CAD模型转换过来的复杂结构零件进行相互连接,采用耦合连接则太繁琐,采用布尔运算连接比较复杂。如果在同一界面下逐个构建几何实体,界面会变得很繁复不易处理。因此要解决这个问题,应采用其他有效、简洁的几何实体构建方法,还要保证几何体间无缝连接。

对复杂结构的各个部件在Design Modeler下进行分别构建,再利用标准格式转换读入是一个比较实用的方法。采用标准格式(如IGS格式)读入时,点线面相同的特征会自动合并,在构建每一个部件时要保证连接处的点线面一致,就解决了各部件间的无缝连接问题。

分页

在建立车架结构几何模型时,本文采取了三种方式生成几何实体:一是用命令流文件生成车架纵梁部分,在各部件连接处预留连接线,以便于与其他结构无缝连接;二是建立主要部件结构的板单元几何模型,并保存为IGS格式文件,然后在命令流文件中用IGS格式读入横梁、支腿等部件结构;三是桥壳这样非常复杂的三维几何实体,通过ACIS格式单独读入,划分单元后存储为DB文件,在整体模型中通过CDREAD命令读入。

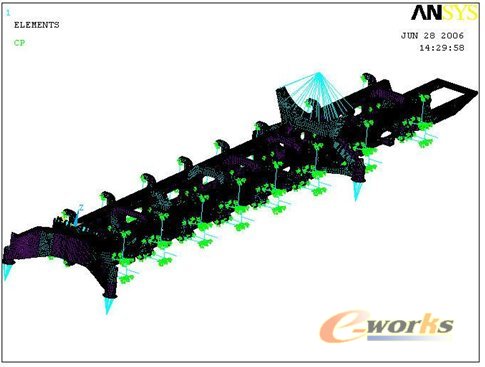

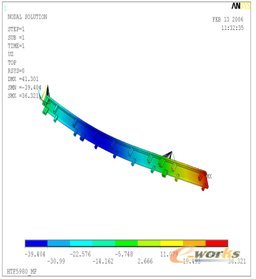

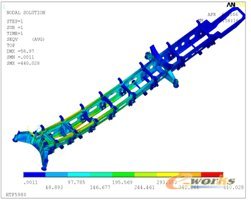

车架结构中摆臂支架与桥壳是通过螺栓连接,在计算模型中采用梁连接方式代替,以单边两圈24个梁单元连接,这种连接方式能完全传递力和弯矩。支腿结构不是分析重点,采用线及与结构耦合的方式处理。在建立有限元计算模型时,精减对静态结构强度影响不大的局部结构以节省计算机资源。整体结构主要由钢板焊接而成,因此计算模型以壳单元为主,桥壳由于曲面复杂采用实体单元。计算模型如图3所示。

4 计算结果分析与优化

4.1 主纵梁的断面结构优化

根据对各类载荷工况的分析,静态载荷工况下的载荷远大于动态载荷工况,因此确定了以静态载荷工况作为确定和优化车架主纵梁断面结构的依据。车架主纵梁断面结构优化包括两方面,结构尺寸优化和钢板厚度优化。车架结构尺寸优化主要是车架的纵梁断面尺寸,在方案阶段建立了车架纵梁的全参数化模型,通过主要载荷工况计算分析完成了纵梁的断面优化。这个优化是通过APDL命令流文件完成的,结构尺寸参数连续变化,以应力为约束条件,重量最轻为目标。由于市场可能供给的材料型号而有一定的限制,板厚度的优化无法采用连续变量形式,因此对板的厚度优化基本是通过厚度调整的方式进行。

分页

4.2 附属零部件优化

车架上的前托架、前中支腿、尾梁、桥壳连接板、油气弹簧上支架、驾驶室前支撑、水箱支架等零部件进行了结构静力强度的计算分析,并对结构进行了优化设计,实现了在满足使用性能条件下减重的目的。在整个优化分析过程中,主要是根据应力分布首先提出结构优化措施,然后再进行计算验证;由于受到市场所选材料规格的限制,对各部分零部件只能作有限优化,其结构参数并未作连续变量优化。

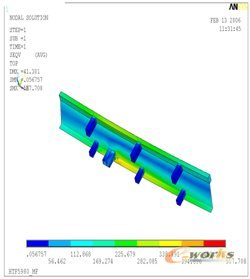

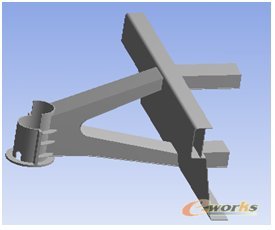

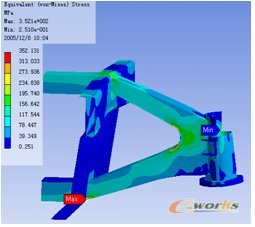

下面以前支腿为例,介绍优化分析过程。前支腿主要用于调平和起竖工况,一侧与纵梁连接,局部结构如下图所示。

载荷和约束:前支腿的力学性能分析主要考虑起竖前的调平工况,所以载荷为地面的支反力,作用于法兰下表面;约束主要考虑局部结构的特点,对纵梁两端采用全约束,对加强横梁端面采用对称约束。

优化结果:经过优化计算,板材的厚度从8mm减为6mm;前后封板结构按应力的分布情况进行了减重设计,减小了与纵梁接触部位的断面高度;纵梁内侧的加强梁也是按照前支腿断面的结构要求设计,降低了加强梁的高度。相比优化前,重量减轻了10.5%。

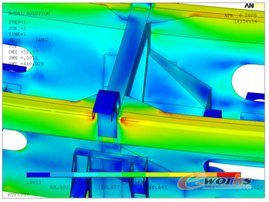

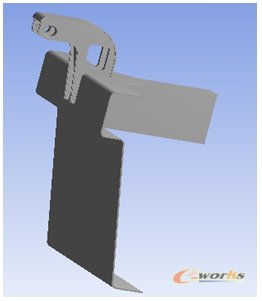

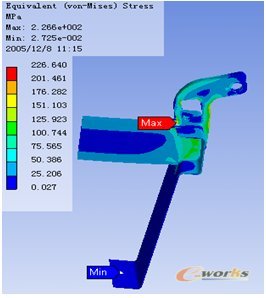

4.3 悬架支架动载荷工况优化

悬架支架是油气弹簧与车架间的主要传力结构,传递动态和静态载荷,通过动力学分析将行驶、制动、扭转等动态载荷输入悬架支架模型,进行优化分析。悬架支架焊接于车架纵梁上平面,考虑到局部结构的特点,对纵梁的两端作全约束,对横梁的端面作对称约束,动态载荷施加在悬架支架的支耳处。

通过优化分析,在保证结构的疲劳寿命满足使用要求条件下,对悬架支架结构进行了减重设计。优化后为悬架支架质量仅20kg,相比优化前重量减轻15%。

5 结论

针对特种车辆底盘车架的结构和使用特点,在结构优化和设计过程中需要综合考虑静态和动态载荷的不同影响,对各种载荷工况进行分类处理。HTF系列八轴特种车辆底盘车架的优化设计结果表明,将上装设备工作过程中产生的载荷作为纵梁等主要结构计算和分析的依据,使用动态载荷作为支架等传力结构优化的条件,结构优化和设计结果满足总体设计要求。

[参考文献]

[1] 小飒工作室 编.《最新经典ANSYS及Workbench教程》. 电子工业出版社, 2004年6月

[2] Marcelo Meira Dourado Nunes, et al. Dynamic Suspension Simulation. SAE Technical Paper Series, 2003-01-3648

注:本稿件来自安世亚太10周年优秀论文。

e-works为本文独家网络发布平台,本文所有内容,其他网站和平面媒体不得在未经授权的情况下以转载、复制或其他方式变相传播,违者负法律责任。

- 上一篇文章:一种新型数控系统的研制与开发

- 下一篇文章:机床数控系统的发展趋势